...

... rgl

|

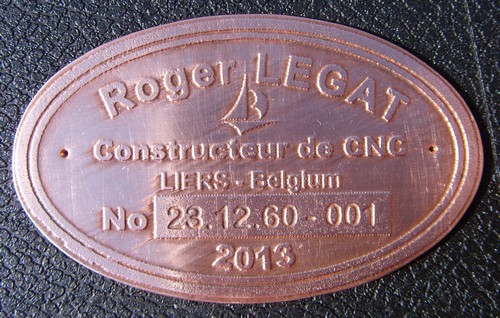

Réalisation d'une Insoleuse UV - 60W - Format A3

et

Conception, réalisation et finition des

Circuits imprimés "Simple-Face" et "Double-Faces"

(c) Roger LEGAT jr

|

Sur cette page:

- Construction d'une insoleuse simple face UV 4x15W - Format A3

- Calibration du temps d'exposition d'une insoleuse

- Conception des circuits Imprimés "double-faces"

- Le problème des Vias

- Règles de tracé, contraintes et tolérances

- Règles de routage des boards

- Si vous voulez utiliser l'AutoRouteur

- Réalisation des circuits imprimés "double-faces"

- Avec Insoleuse Simple Face

- Avec insoleuse Double Face

- Impression des typons Top et Bottom en une seule opération

- Etamage à chaud des circuits imprimés

- Etamage à chaud manuel et facile des circuits imprimés

- Gravure sur cuivre non photo-sensible

- Méthode du transfert de Toner Laser

- Sérigraphie des Circuits imprimés simple-Face

- Sérigraphie

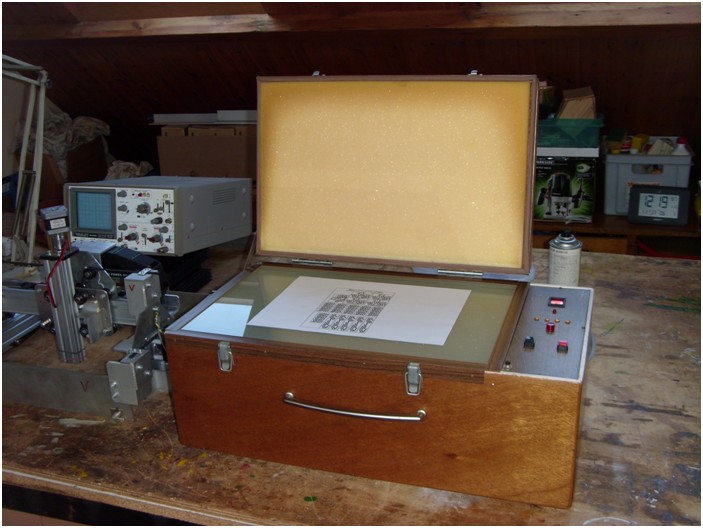

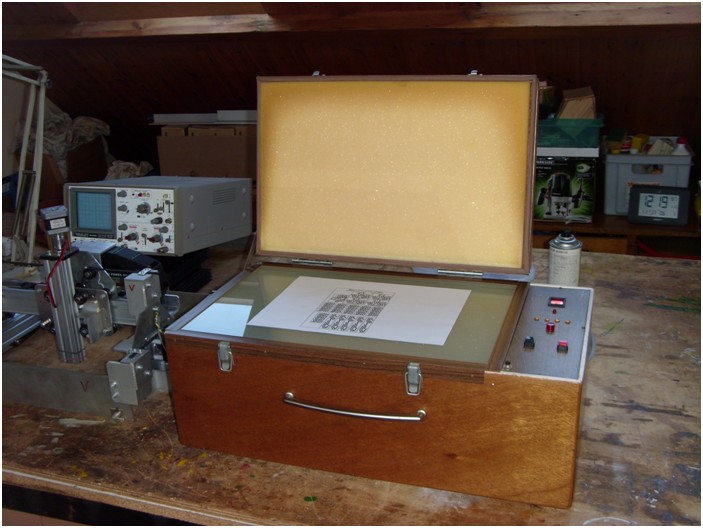

| Construction d'une insoleuse simple face 4x 15W - Format A3 |

|

Caractéristiques:

Boîte en CTP: L60cm x p32 x H20

Couvercle L49cm x p32 x H5

4 tubes F15T8BL/05 (4x 15 watts - BlackLight UV 350 nm)

Starters rapides pour ne pas fausser le temps d'exposition

Verre sablé, ép.5mm, 48cm x 31, posé sur joint frigolite

Insolation: 5 minutes (Kit minuterie Velleman)

Calibration initiale du temps d'expo avec charte N/B Kodak

Chaque tube est alimenté via un contrôleur de courant

(si un tube est HS, son témoin s'éteindra)

Interrupteur de sécurité en cas d'ouverture du capot

Posé sur pieds en caoutchouc

Poids: 12,5 kg

|

Je vous présente ici l'insoleuse simple face que j'ai réalisée en Contre-Plaqué, ma matière fétiche le "CTP", qui m'a rendu de très nombreux services de très grande qualité.

Les photos et les quotes devraient vous permettre de vous en inspirer facilement.

Je m'attarderez également, tout au long de cette page, à vous présenter diverses méthodes de réalisation et de finition de vos circuits imprimés.

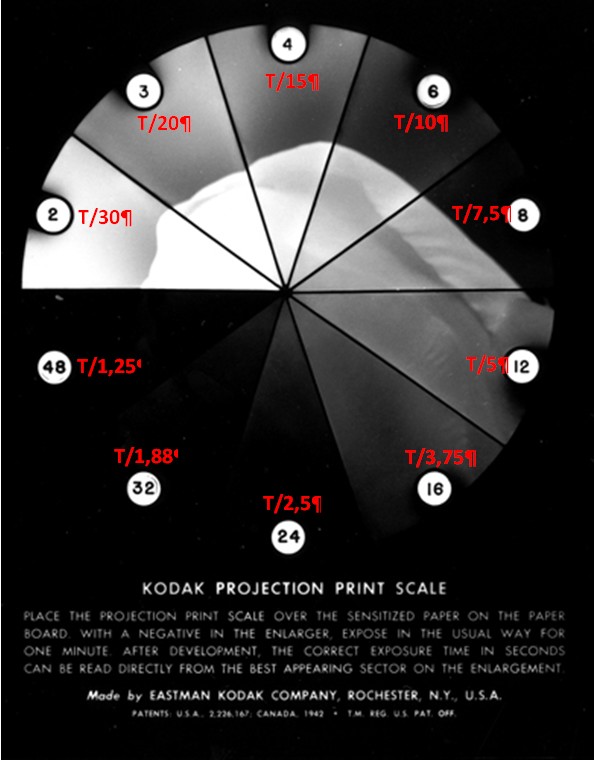

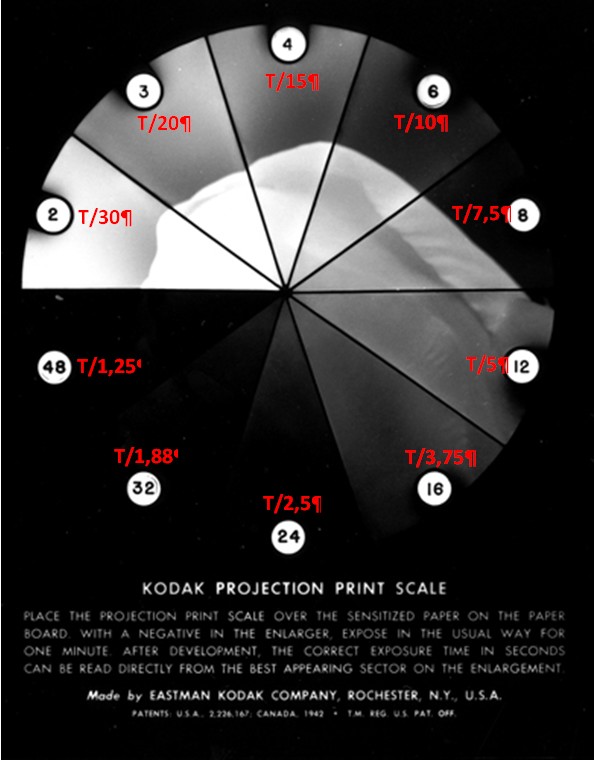

Calibration du temps d'exposition d'une insoleuse avec une charte d'exposition (mire N/B Kodak)

Un temps d'exposition correct est indispensable car il déterminera la netteté et la précision de votre travail.

Une sous-exposition, comme une sur-exposition ne donneront pas de bons résultats (De vernis insuffisamment contrasté à vernis "grillé")

Pour chaque insoleuse, ce temps dépendra du type de tubes utilisés, de leur distance à la vitre, du type et de l'épaisseur de la vitre, ...

Il va donc être nécessaire de calibrer exactement ce temps d'exposition.

Pour ce faire, j'ai utilisé une charte d'exposition photographique Noir/Blanc Kodak... son usage est simple et précis.

Vous réalisez un calque (typon) de test. Pour ma part il s'agissait de pads et de wires concentrés et de différentes tailles.

Vous posez la charte sur la vitre et vous posez votre typon dessus de telle manière que le centre de la mire soit au centre de votre typon.

Vous posez enfin votre cuivre photosensibilisé. L'Exposition du cuivre se fera donc au travers de la charte et du typon.

Exposez durant 2 minutes... développez dans la solution de soude, regardez le résultat et choisissez dans quel secteur l'exposition du vernis photosensible est la meilleure.

Déterminez alors le temps réel d'exposition en appliquant le coefficient de correction que j'ai indiqué en rouge sur la charte.

Il est possible que (comme dans mon cas) le temps initial de 2 minutes ne soit pas suffisant. Doublez-le et recommencez jusqu'à trouver le temps qui correspond à votre insoleuse.

Au final, écrivez le temps correct sur votre couvercle et/ou construisez une petite minuterie calée sur ce temps d'exposition.

Avec mon modèle, décrit ici, j'ai finalement exposé durant 10 minutes pour obtenir un temps réel final de 5 minutes.

Cela peut paraître long mais ... la charte ne ment pas ! Il est vrai que mes tubes sont éloignés de la vitre qui est épaisse et sablée.

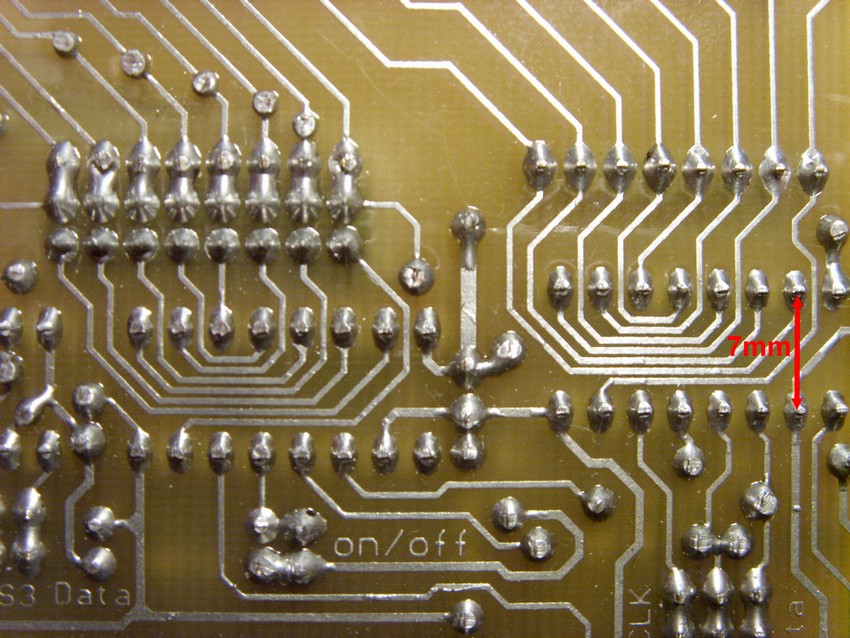

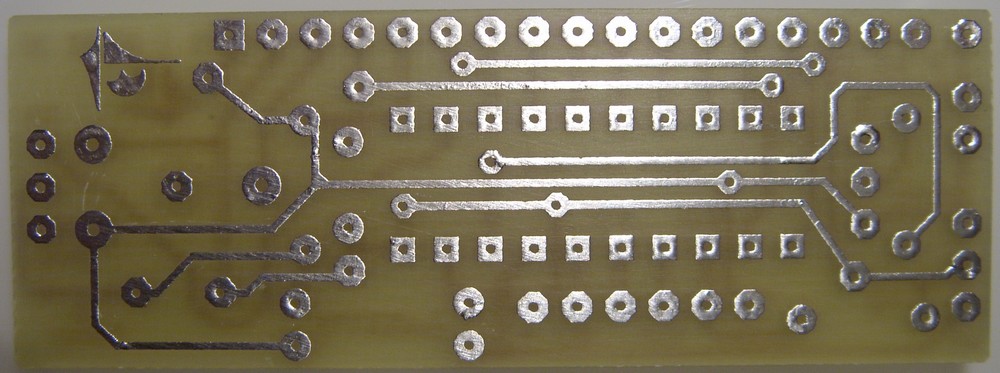

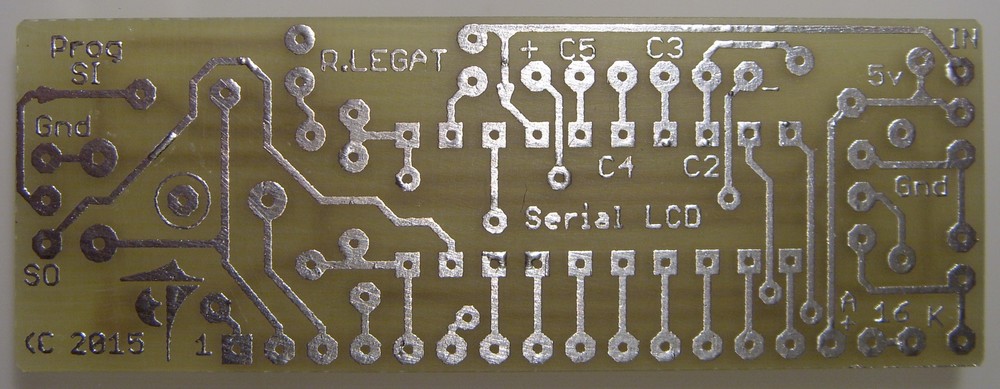

J'obtiens cependant des traits d'une extrême finesse et d'une précision "professionnelle" ! Jugez par vous même: 7 pistes entre les pattes d'un DIL !

Les pistes ont été étamées manuellement à chaud. Voir méthode en fin de page

Mes typons sont simplement réalisés avec une imprimante Laser classique sur support transparent Laser.

A l'oeil, le toner noir déposé est très loin d'être "noir de noir" ... MAIS ... il n'y a aucun trou ou défaut dans le cuivre après insolation correcte et gravure !

Pas de stress donc ! Quand je vois que certains superposent deux typons identiques pour forcer l'opacité de leur typhon... je m'interroge !

Notez aussi que les PCB ne sont pas toujours tous recouverts d'un même vernis photosensible !

Le temps d'exposition peut donc être différent d'une marque de PCB à l'autre ! :(

Tenez-en compte car un calibrage du temps d'exposition différent sera certainement nécessaire d'une marque à l'autre...

|

Charte d’exposition N/B Kodak

pour calibration du temps d’exposition.

Kodak Enlarging Exposure Scale – CAT 155 7248

Projection Print Scale |

|

|

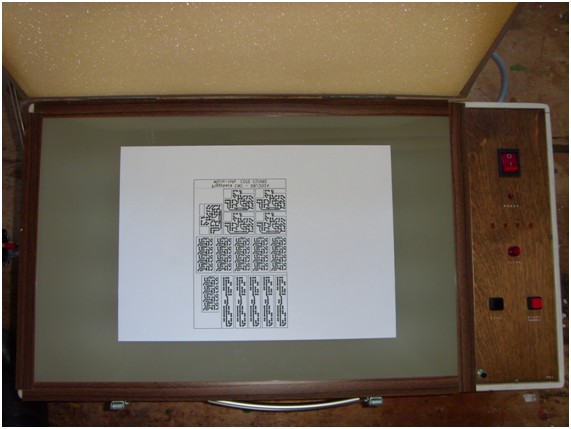

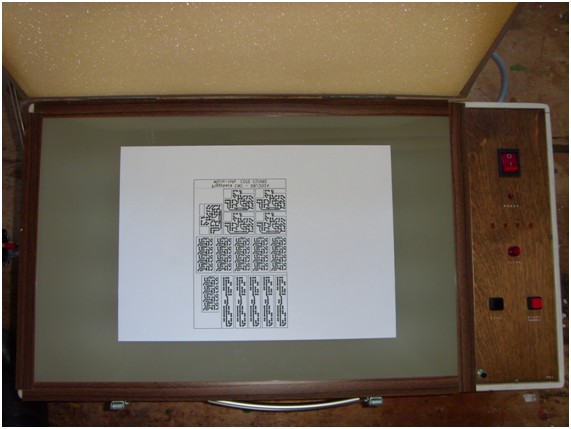

Surface totale de travail : 48cm x 31.

La feuille posée est au format A4

|

On/Off général. Ready minuterie.

4 témoins de bon fonctionnement des tubes.

Témoin Flash.

Start minuterie + Stop emergency.

Lettrage Alfac + vernis.

|

|

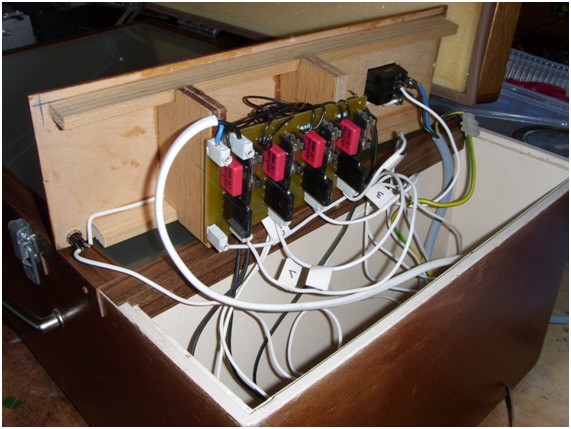

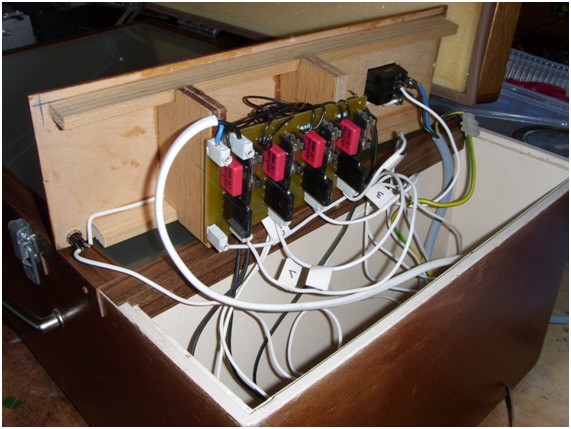

Interrupteur de sécurité en cas d’ouverture du capot.

Joints d’étanchéité + fermetures à blocage.

|

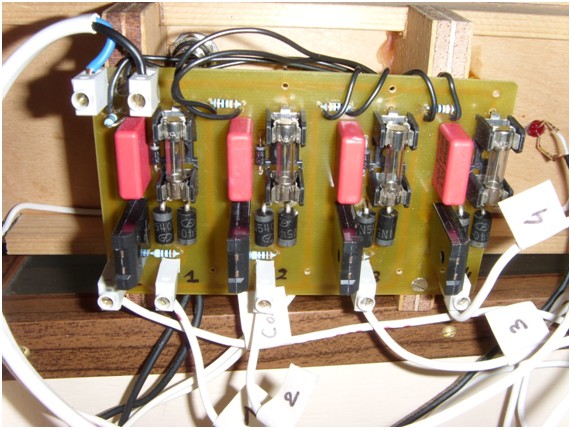

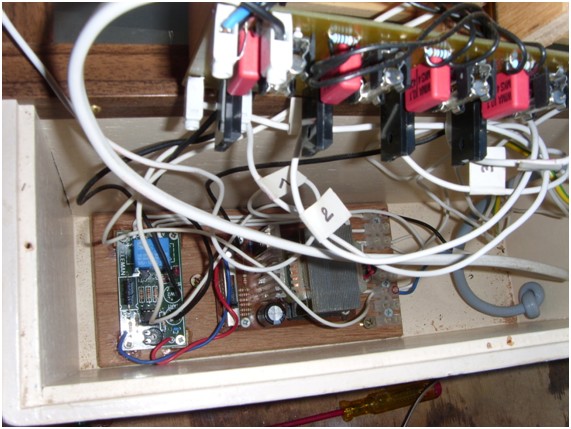

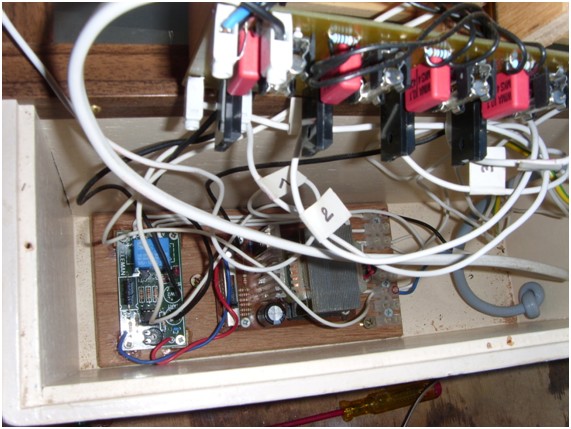

Contrôleurs des 4 tubes.

Si un tube est HS, ton témoin ne s'allume pas.

|

|

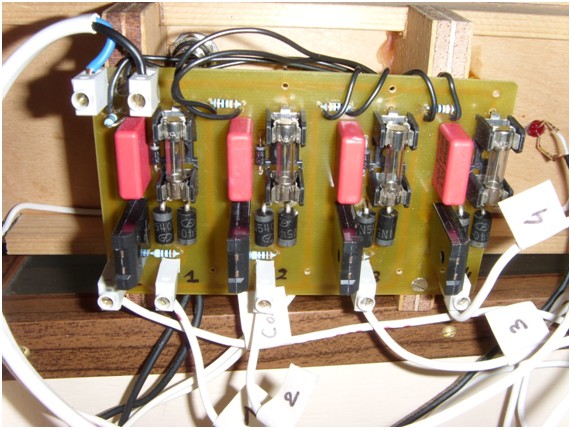

Détail des 4 contrôleurs.

|

Dans le fond : Alim et minuterie.

|

|

4 tubes de 15W (F15T8BL/05). Ils sont éloignés de la vitre sablée pour éviter

des effets de « lignes », afin d’obtenir une exposition diffuse et très uniforme.

Peinture blanche pour la même raison plutôt que métallisation alu.

Joint frigolite pour pose de la vitre.

Starters rapides (pas de clignotement) pour ne pas fausser le temps d'exposition.

|

Arrêtoir de couvercle et joints d’étanchéité aux UV.

Mousse de pression dans le couvercle (découpe et ajustement laser).

Garnitures de maintien de la vitre sablée.

Le côté sablé est à l’intérieur.

|

|

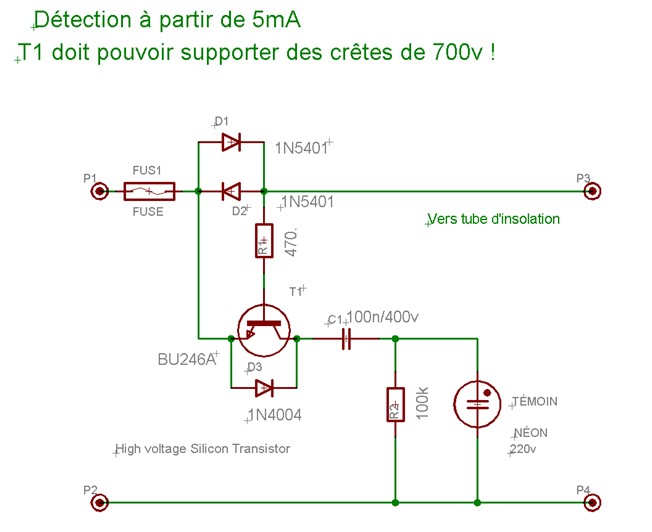

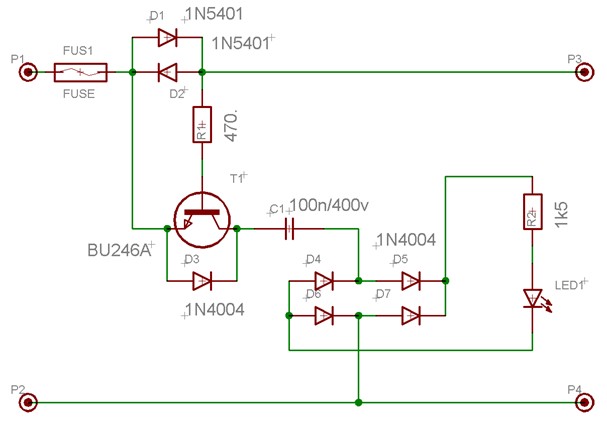

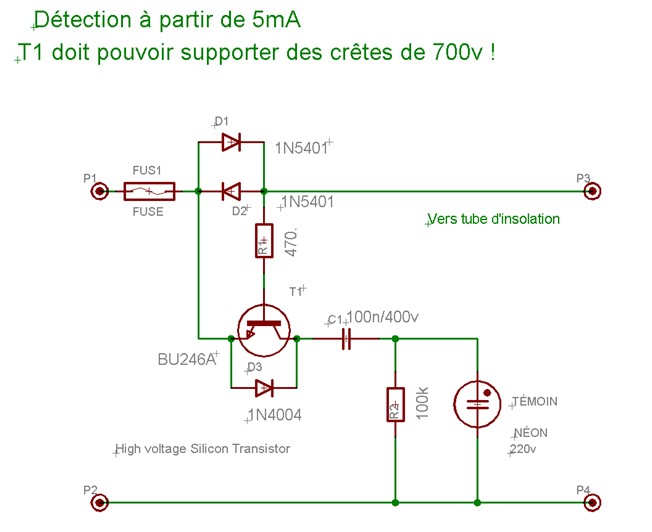

Témoin = Néon 220v

|

Circuit des contrôleurs des tubes

J'ai préféré le premier schéma avec des petits témoins néon 220v.

Témoin = Led |

| Conception des circuits "Double-Faces" |

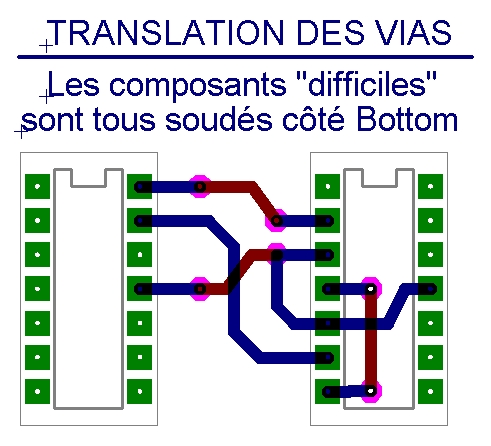

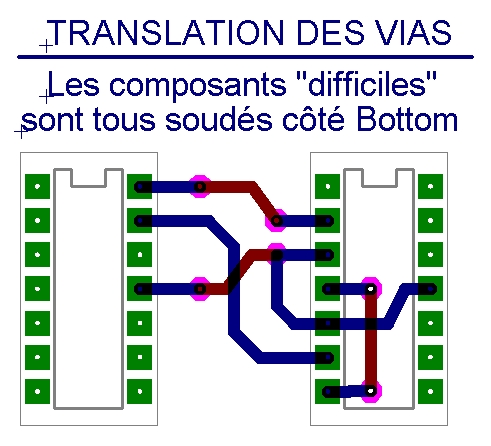

Le problème des Vias

Le problème de l'amateur est la réalisation des "vias" qui permettent la connexion électrique de la face avant (Top) à la face arrière (Bottom).

Industriellement ils sont réalisés avec des mini rivets traversants.

Pour l'amateur, il existe bien, sur le marché, des petits rivets mais leurs diamètres, une fois écrasés sont loin d'être négligeables !

Et leur pose n'est vraiment pas une sinécure !

La "meilleure" des solutions consiste donc à réaliser nos vias de deux manières différentes:

-1) Par des fines queues de composants soudées des deux côtés sur des pads alignées Top/Bottom. On peut aussi utiliser l'âme rigide, plus fine, d'un fin monobrin genre tresse téléphone, wrapping, ...

On coupe un morceau de l'ordre de 35mm que l'on fait dépasser de part et d'autre du circuit. On soude une face, et puis l'autre.

La longueur du fil permet une dissipation thermique suffisante empêchant la première soudure de fondre.

On coupe alors à raz des deux côtés. On peut ainsi, par exemple, réaliser ce genre de vias sous des circuits DIL ou au raz de connecteurs (voir les typons ci-dessous)

Mes vias réalisés de la sorte sont forés à 0,5mm.

-2) En utilisant des composants qui seront soudés, des deux côtés du board, sur des pads alignés Top/Bottom.

Cette méthode est possible pour des composants tels que des résistances ou des capas polarisées et couchées.

Elle ne sera plus possible pour des supports DIL, des pinheaders et autres connecteurs, des capas verticales, ... parceque ces composants sont posés sur le board

en ne laissant plus apparaître leurs pattes métalliques côté composants.

Il faudra donc appliquer quelques règles de dessin lors du routage des boards.

Règles de Tracé, Contraintes et Tolérances

Issu de votre schéma initial, vous disposez donc de votre fichier "board" comprenant l'ensemble des composants jetés à la volée et des "élastiques" représentant les connexions à établir entre leurs broches.

Avant de commencer à disposer ces composants et démarrer le routage des "signaux", il va falloir déterminer et préciser les contraintes que va devoir respecter le circuit.

1) Les dimensions du circuit. Celles-ci sont souvent fonction de la taille et de la forme d'un boîtier, de contraintes environnementales, de la taille ou la disposition de certains composants , ...

2) La disposition de certains composants. On veillera à placer les connecteurs et les borniers (entrées, sorties, alim, ...) sur les bords extérieurs du board.

On disposera sur les côtés opposés les entrées et les sorties. A gauche les entrées, à droite les sorties.

On choisira au mieux l'emplacement d'éléments de réglages ou de visualisation qui seront soudés sur le board (potentiomètre, R.ajustable, sélecteur, led, afficheur, ...).

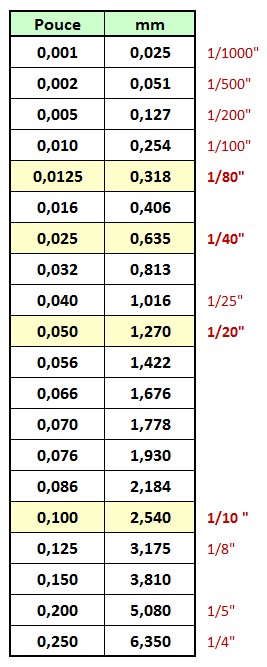

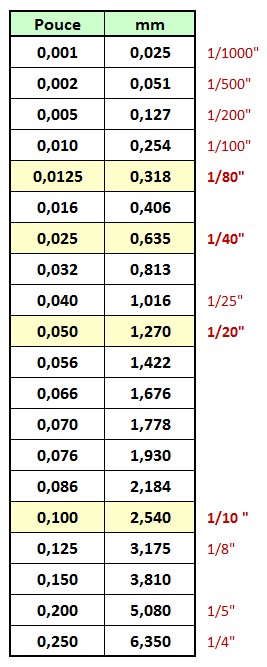

3) Les broches des composants présentent généralement un écart multiple du pas normalisé de 2,54mm (1/10 de pouce, 0.1000").

On choisira donc, pour commencer, une grille au pas de 1/20 de pouce (1/20" = 0.0500" = 50 Mil de pouce) permettant de passer une piste entre deux broches.

En fin de tracé, il sera toujours possible d'affiner cette grille pour peaufiner le placement de composants ou de pistes mais toujours en choisissant un multiple de pouce "propre" (0.0500" - 0.0250" - 0.0125")

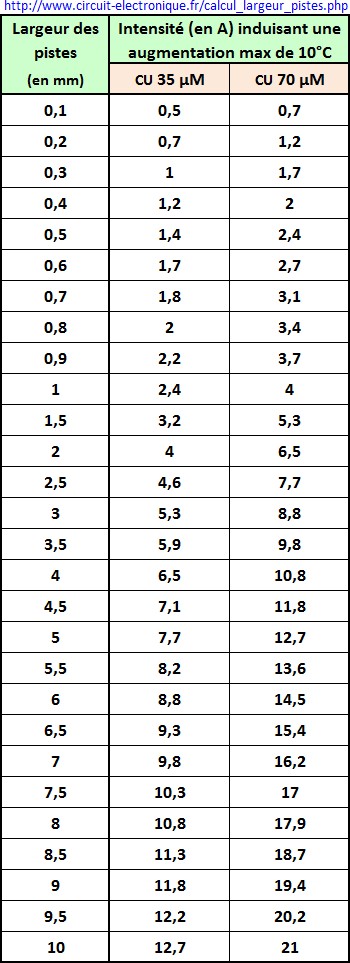

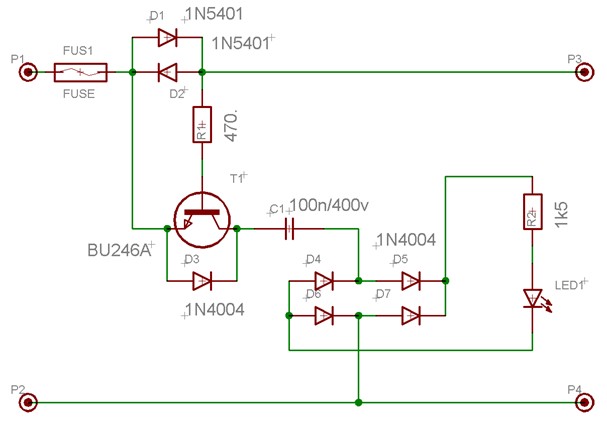

4) Les tensions et les courants appliqués au circuit vont nous imposer de respecter des écarts et des largeurs de pistes.

Ceci afin d'éviter la naissance d'arcs électriques ou l'échauffement de pistes pouvant aller jusqu'à leur fusion (effet fusible).

5) Dans le cas de circuits particuliers (Hautes Fréquences notamment) il ne faudra pas négliger l'effet capacitif ou inductif de pistes parallèles.

Qu'elles soient sur la même face ou sur les faces opposées du board.

Pour cette raison, on s'efforcera de dessiner les pistes de la face Top dans un axe vertical par exemple (Nord-sud) tandis qu'on dessinera les pistes de la face bottom

sur l'axe opposé, càd horizontal (Est-Ouest).

6) D'une manière générale, on tâchera de dessiner les pistes les plus courtes possible. On évitera des angles droits vifs. On préfèrera des pistes aboutissants à des pads, ...

7) Dans la mesure du possible on tâchera de faire courir la masse de l'alimentation sur une face et le +Vcc sur l'autre. Il sera ainsi possible de créer un plan de masse sur une face.

Celui-ci peut contribuer à un certain "anti-parasitage naturel" autant qu'à une économie de bain de gravure... tout bénéfice !

8) Enfin, le diamètre des pads devra être en adéquation avec le diamètre de forage parfois imposé par la grosseur de certaines broches de composants

Vous trouverez, ci-dessous, quelques tableaux résumant certains de ces points évoqués.

|

Largeur de piste et courant admissible

|

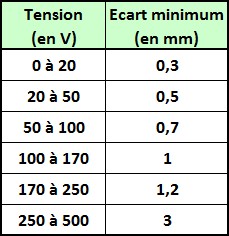

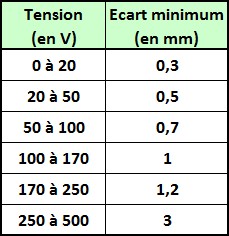

Ecart des pistes en fonction des tensions

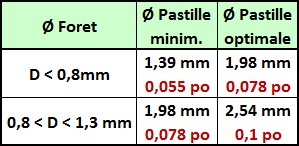

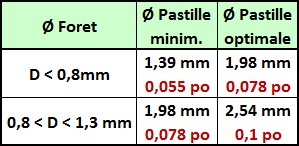

Diamètre des pads et forage

Conversion Pouce => millimètre

|

Règles de routage des boards

D'une manière générale, il faut essayer de router manuellement plutôt que lancer l'AutoRouteur.

Vous pouvez ainsi placer vos composants et vos vias de la manière la plus pratique et la plus "économe" possible.

Il n'y aura aucun problème pour le routage de la face arrière (bottom) puisque tous les composants y présentent leurs connexions.

On tâchera donc de réaliser un maximum de pistes du côté Bottom.

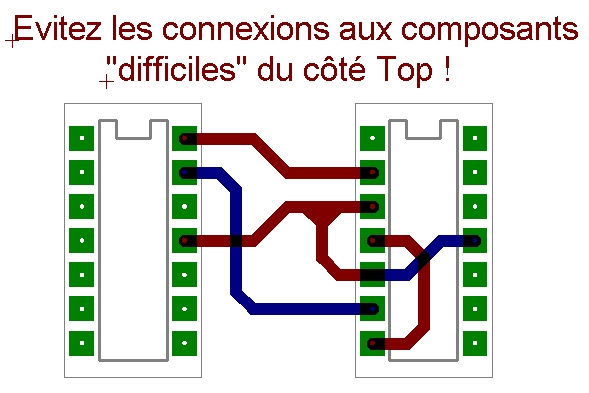

Celles restantes devront être routées sur la face avant (Top).

La méthode consistera alors à tâcher de réaliser des vias grâce à des composants présentant leurs pattes sur la face Top (V. point 2 ci-dessus).

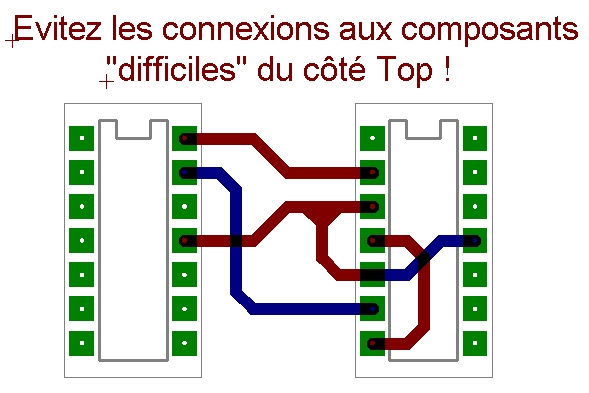

En dernier recours, il faudra effectuer des "translations" de vias au droit de composants comme les supports DIL ou les connecteurs afin d'éviter

toute soudure impossible du côté Top pour ce genre de composant.

Par composant difficle, il faut comprendre ceux qui ne peuvent être soudés côté top (support de CI, capa verticale, ...) parceque leurs pins inaccessibles sont sous le composant.

Si vous voulez utiliser l'AutoRouteur

Si vous voulez laisser faire le boulot à l'autorouteur, en tout ou en partie, il faut savoir que cette bête est capricieuse et qu'il va falloir la dompter !

Comme nous l'aurions fait en routage manuel, il va falloir forcer l'AutoRouteur à favoriser la couche Bottom.

1) Si vous voulez décourager l'AutoRouteur d'utiliser une couche, il va falloir augmenter le "Routing Cost" de cette couche dans les paramètres de configuration.

De cette manière, les solutions de routage calculées pour cette couche supérieure seront classées avec une priorité moindre.

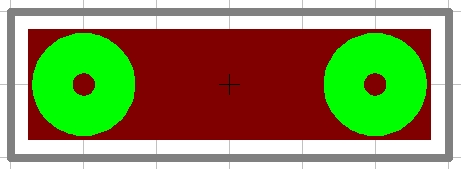

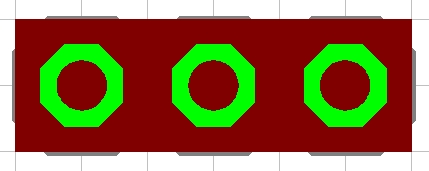

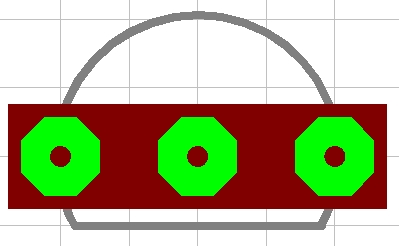

2) Une solution efficace, mais qui demande un peu de manipulation, est de créer une librairie de composants "difficiles à souder" du côté Top. (Librairie MASK, par exemple)

Pour ces composants, on dessine un rectangle dans la couche Top autour des pads. Si votre logiciel le permet, ces rectangles peuvent être nommés GND.

Dans le circuit, avant routage, remplacer le composant d'origine par le composant de cette librairie particulière.

Lancez l'AutoRouteur. Il évitera les connexions vers ces composants dans la couche Top.

Une fois le boulot terminé, remplacez le composant par l'empreinte d'origine.

3) Dans le même ordre d'idée, mais plus rapide, avant de lancer l'Autorouteur, vous dessinez ces masques rectangles dans la couche Top, sous les pads à éviter.

Ils devront être enlevés dès que l'AutoRouteur aura terminé car ils ne pourront pas être imprimés !.

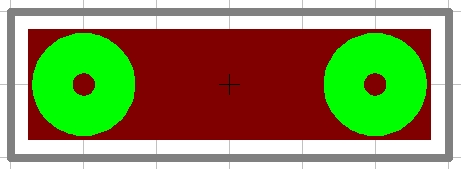

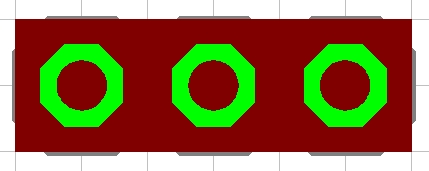

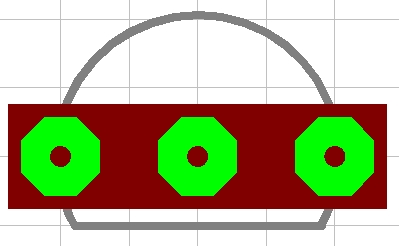

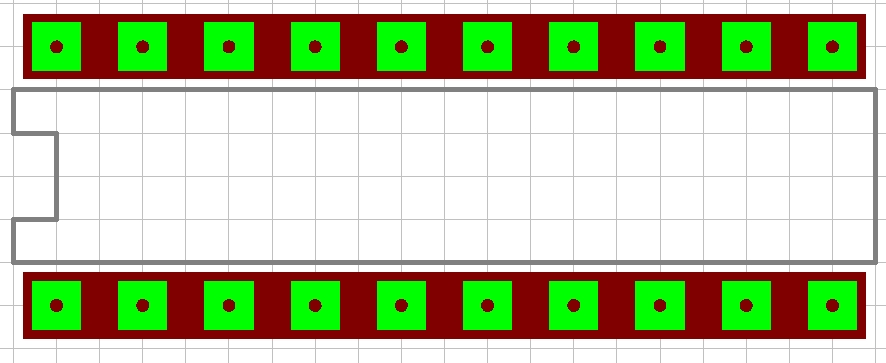

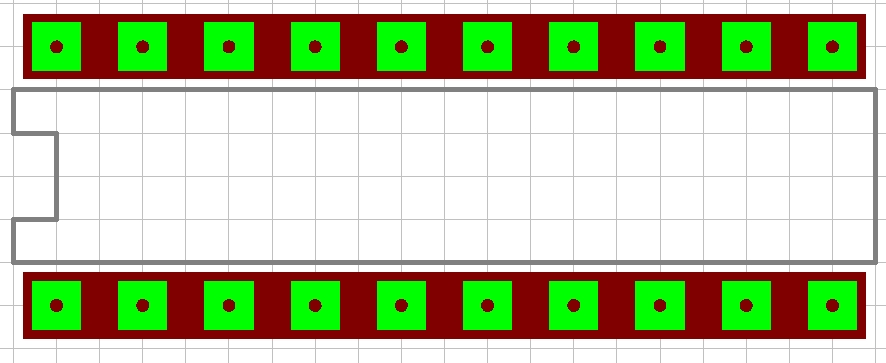

Exemples de composants "masqués"

Capa 5mm 3 Pins TO92 DIL20

Des masques "rectangles" ont été placés dans la couche Top sous les pads à éviter.

| Réalisation des circuits "Double-Faces" |

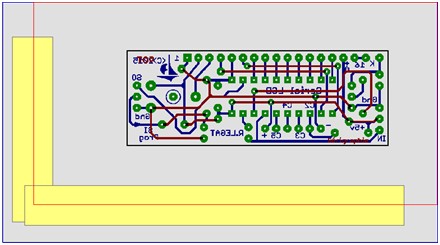

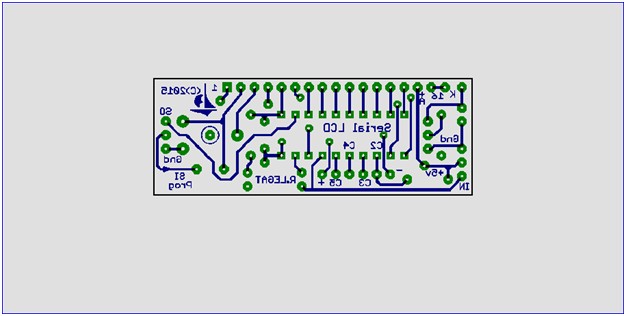

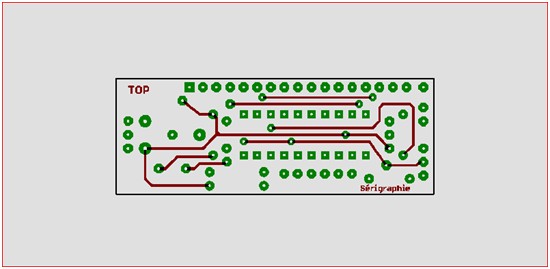

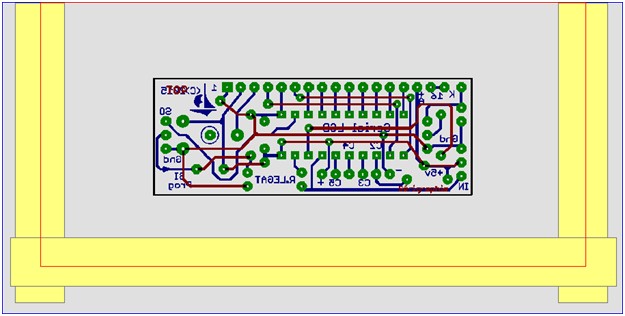

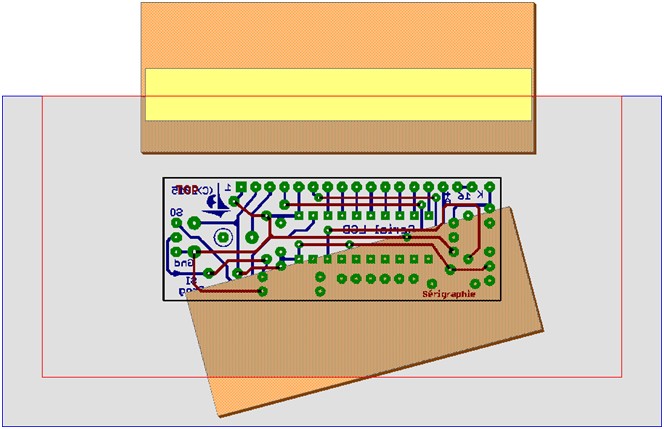

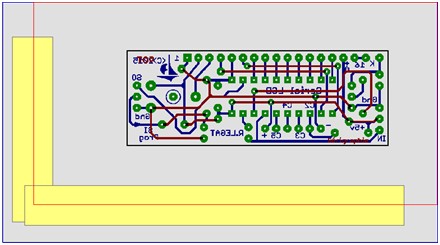

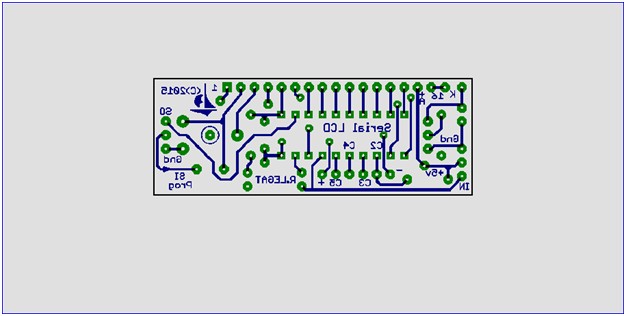

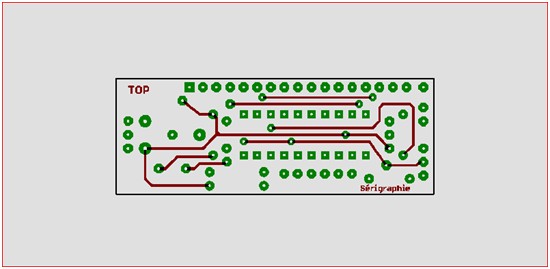

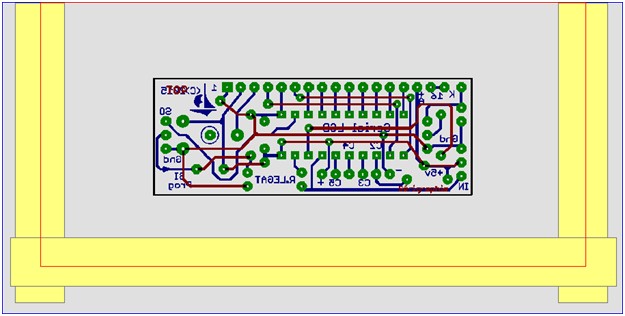

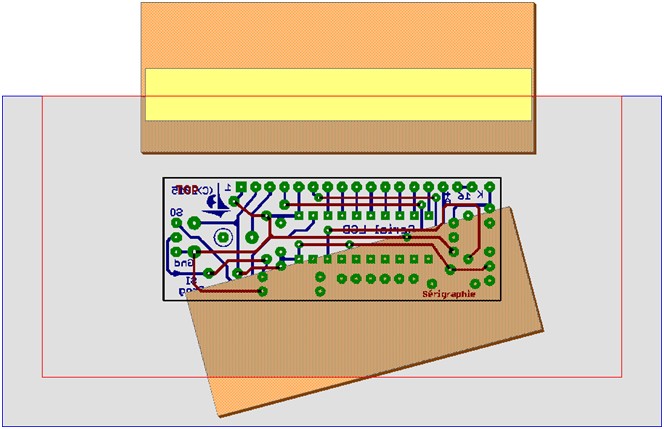

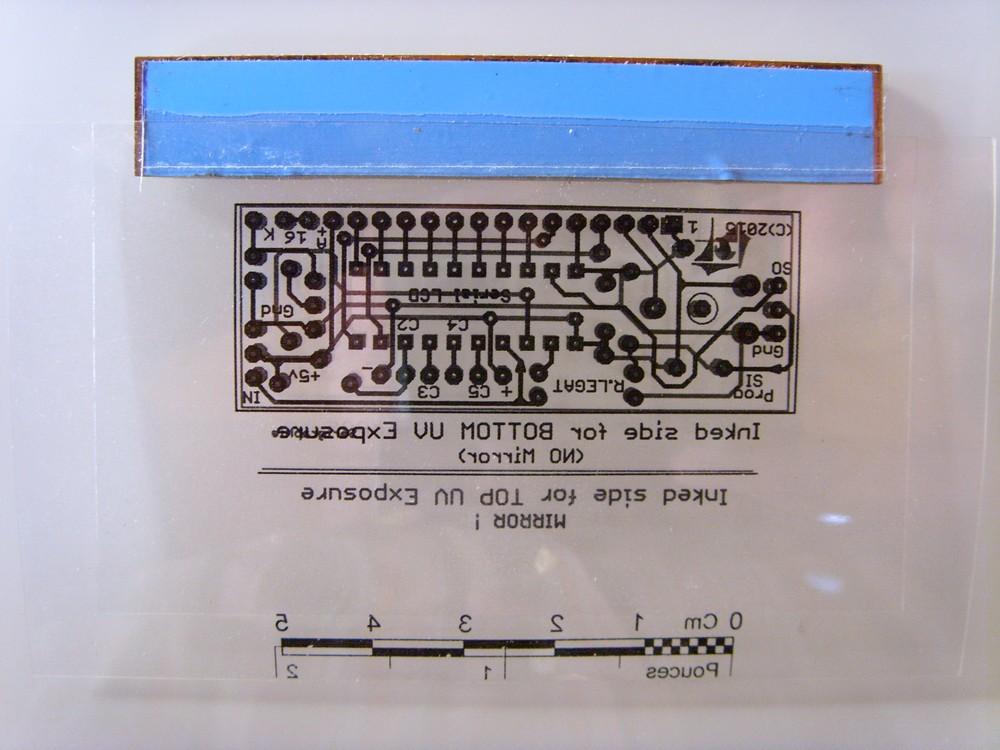

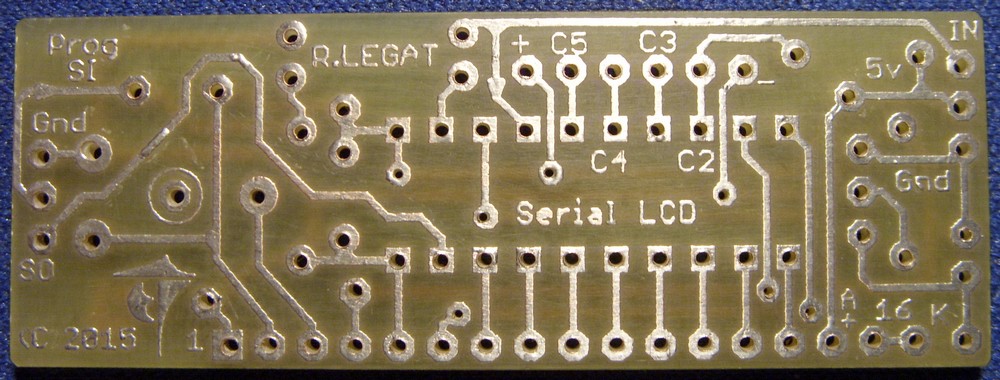

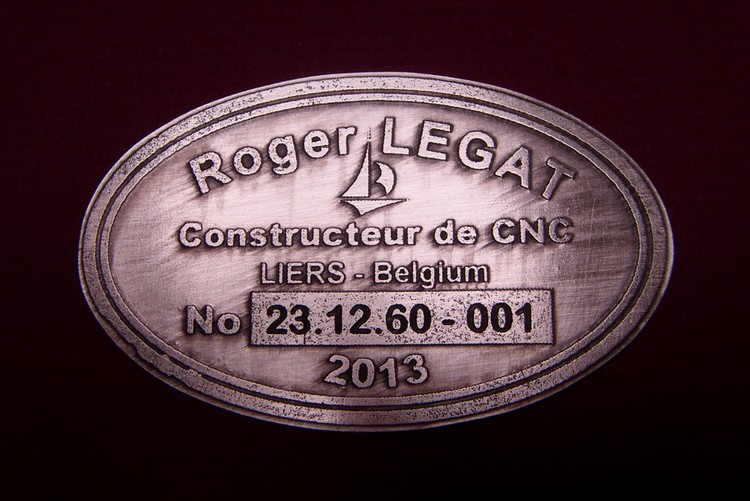

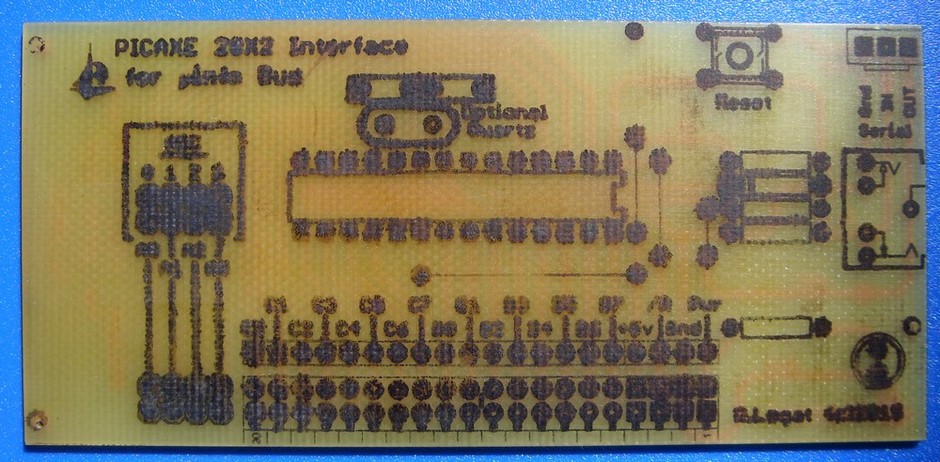

Le petit circuit présenté dans ce paragraphe a été conçu avec la méthode des composants masqués.

Il n'existe dès lors aucune connexion directe dans la couche top pour les composants "diffciles" cités ci-dessus (Capa, DIL, TO92, ...).

Exposition avec une insoleuse Simple Face (nécessite deux insolations: 1°Top + 2°Bottom)

|

|

Alignement et assemblage sur deux côtés. Il peut être intéressant de dessiner des mires de centrage aux 4 coins

de votre board pour faciliter le positionnement.

Pour ma part, les traits de contour et les pads me suffisent.

A vous de voir... ;) |

|

|

Placement et fixation d’une équerre d’assemblage (En PCB) Laissez une petite distance entre le bord de l'équerre et le trait de contour

de votre board pour garantir le bon alignement des deux typons sans faire

"bailler" la pochette. |

|

|

Enlèvement des premiers collants d'assemblage.

Insertion du cuivre sensibilisé dans la «pochette» et calage dans l’équerre. Ce calage permettra une insolation en deux fois mais sans défaut

d'alignement des deux faces. |

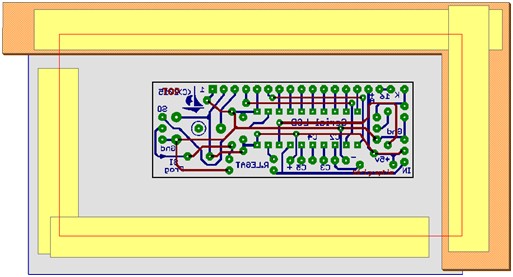

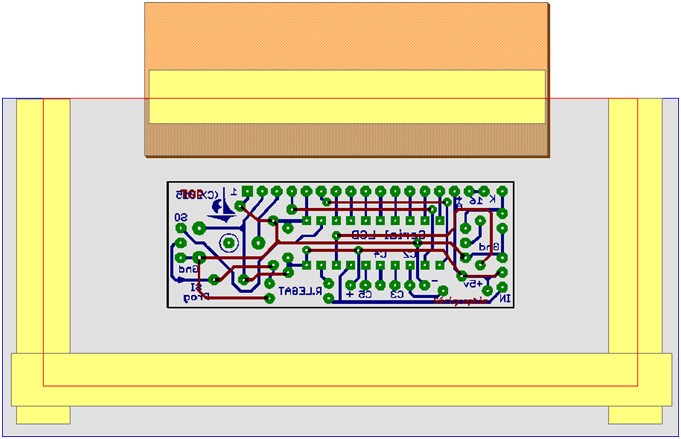

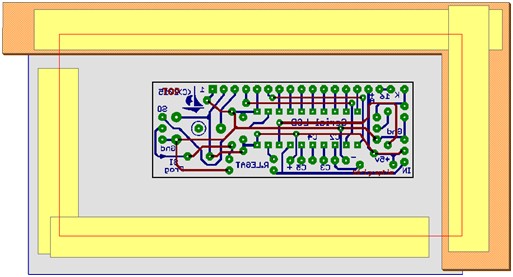

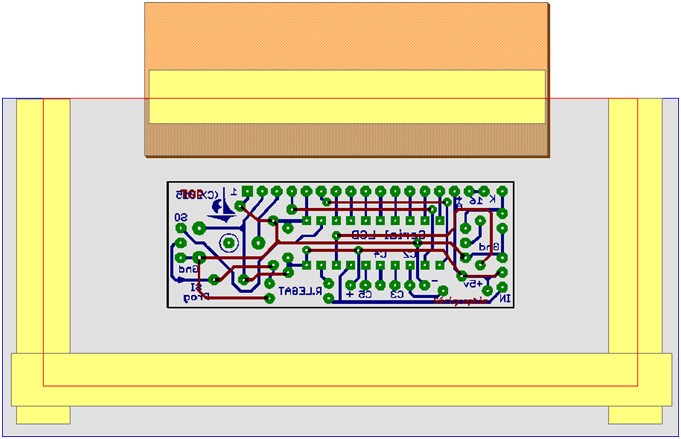

Exposition avec insoleuse Double Face (une seule exposition des deux faces en même temps)

Technique de la "Pochette"

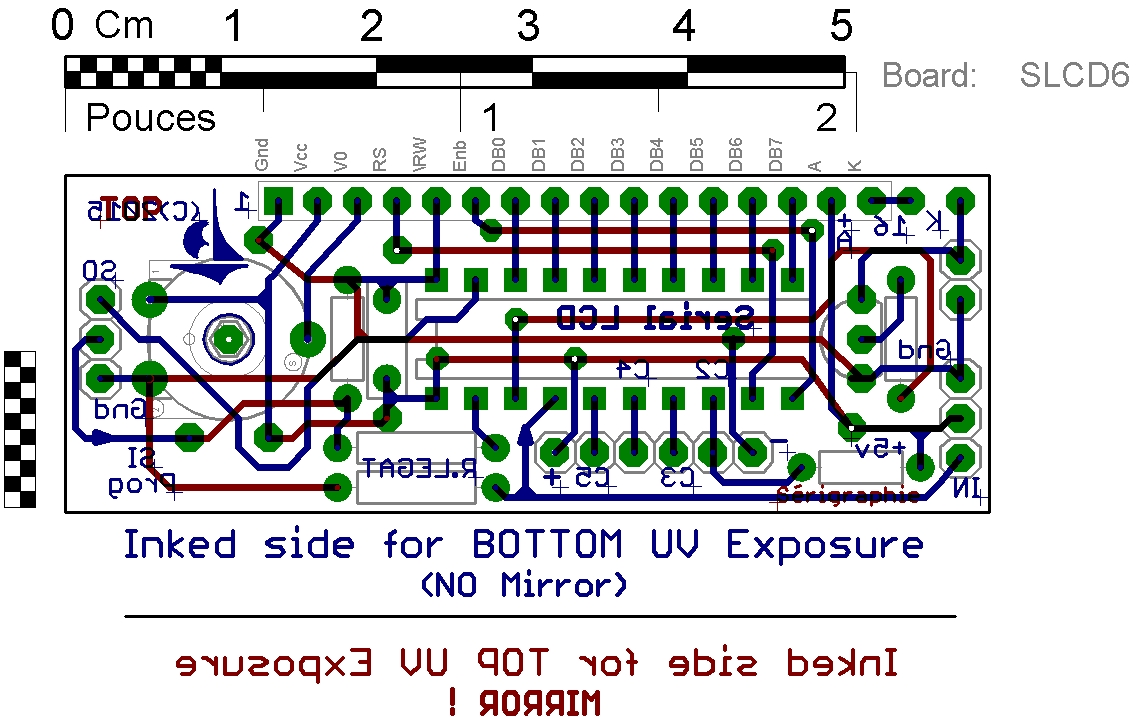

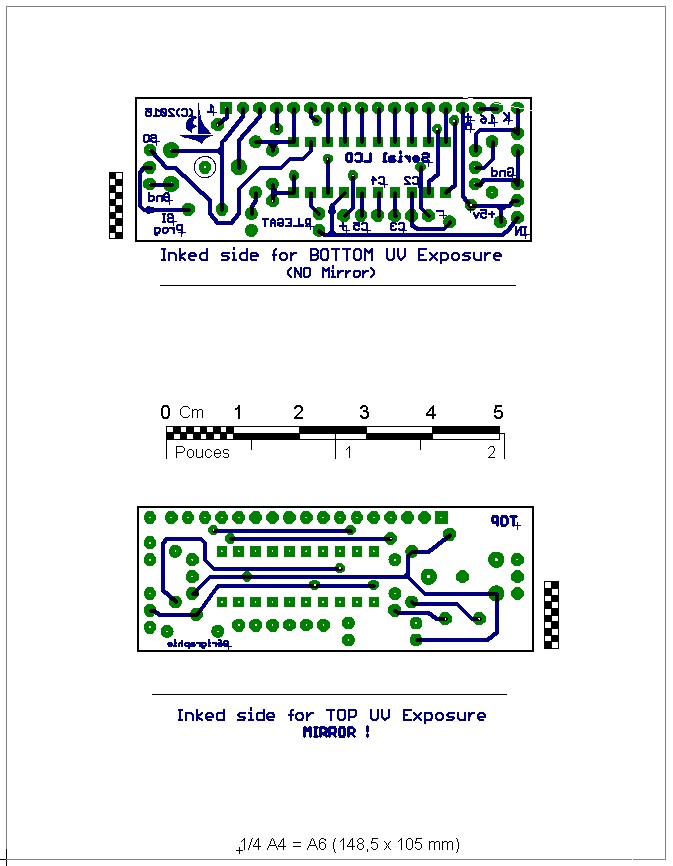

Typon de la face Bottom (impression sans retournement, ni miroitage). L’encre est vers nous. Typon de la face Top coupé avec de plus petits bords pour faciliter l’assemblage d’alignement.

La face Top doit être miroitée à l’impression. L’encre est ici derrière le film transparent.

Alignement correct et assemblage (Top sur Bottom) - Les faces encrées se touchent. Insertion d’une chute de PCB de la même épaisseur que la platine finale et collage des deux côtés.

Elles seront ainsi en contact direct avec le cuivre pour éviter toute diffraction optique. Laissez un écart entre le PCB et le trait de contour de votre circuit pour que la pochette ne "baille" pas.

Retirer les premiers collants d’assemblage et glisser le cuivre sensibilisé dans la «pochette».

Insoler les deux faces en une seule fois pour éviter tout décalage. (insoleuse double face)

Circuit fini avec implantation des composants: (Eagle CAO)

(Driver LCD Série à Picaxe 20X2, configurable par cavalier pour LCD 2 lignes ou 4 lignes + 4 contrôles de sortie commandées dont 1 BackLight)

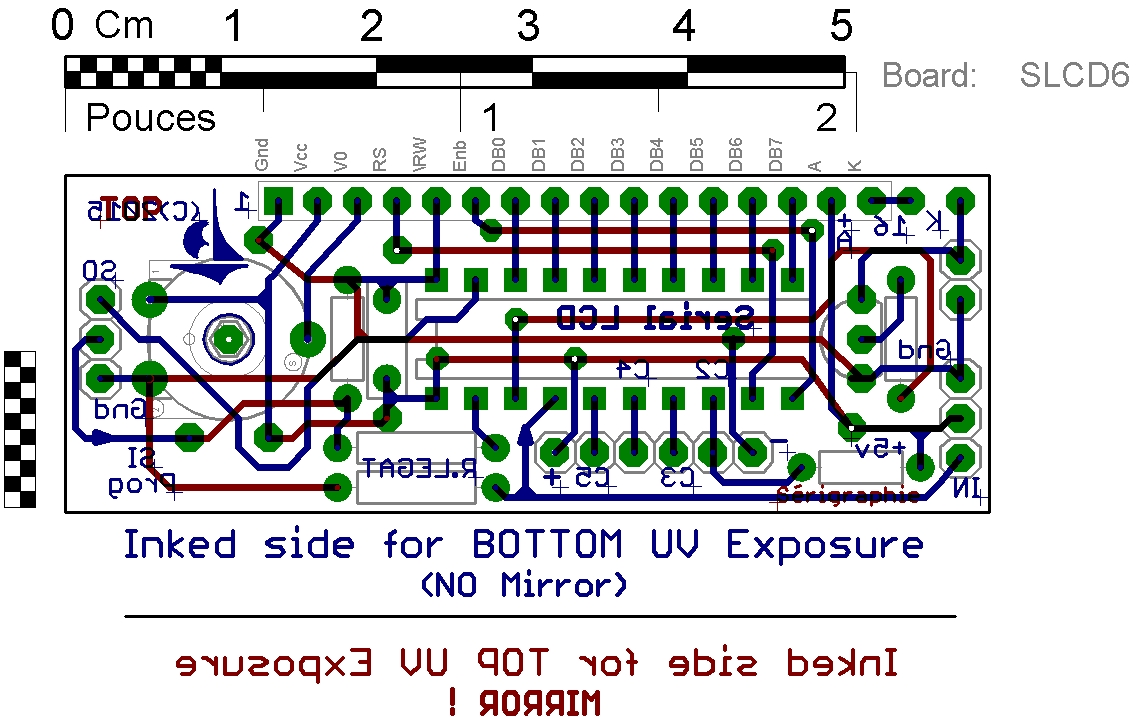

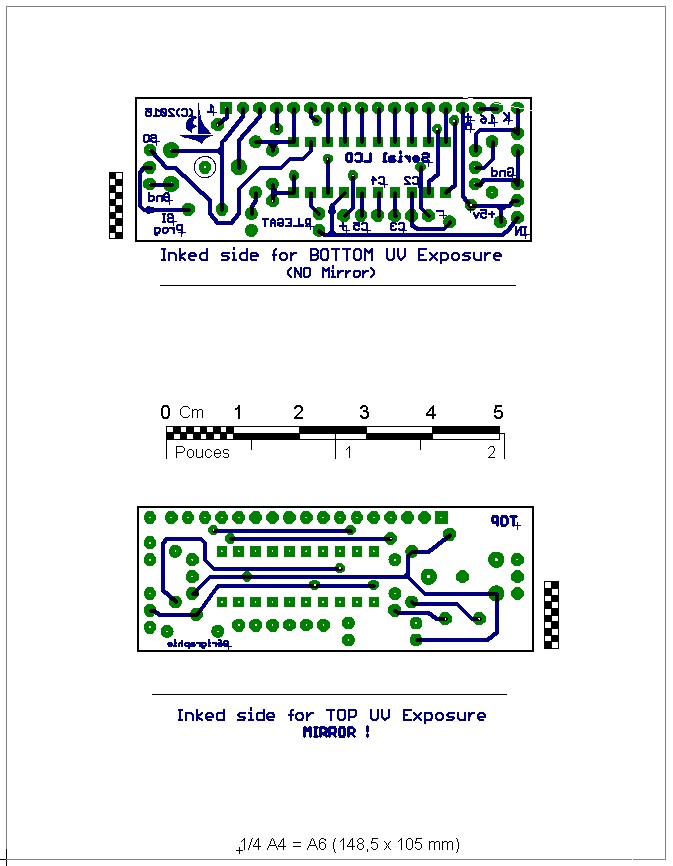

Nous avons vu et compris que l'impression des faces Top et Bottom demandaient une configuration d'impression différente pour présenter la face encrée de chaque typon contre le cuivre.

Cela pour éviter toute diffraction des rayons d'insolation au travers du film.

Il faut réaliser deux impressions: la face Bottom doit être imprimée normalement tandis que la face Top doit être miroitée.

Le fait de devoir imprimer en deux fois me posait problème :

- 1) Je n'aime pas gaspiller mes calques et les chutes ne supportent sûrement pas plusieurs passages sur le four de l'imprimante Laser à 200°C !

Je cherchais donc à réduire les surfaces d'impression au strict nécessaire pour éviter d'utiliser à chaque fois une "grande" feuille A4 pour un tout petit typon!

- 2) Imprimer en deux fois, chaque face séparément, avec des configurations d'imprimante différentes, ne me semble pas garantir une exactitude parfaite de l'échelle de tirage des deux typons.

J'ai donc cherché à imprimer sur format A6 (1/4 d'A4) mes deux petits typons en une seule fois pour réaliser les éléments nécessaires à la confection de la "pochette".

Le résultat est sans appel et ... je vous livre bien volontiers ma méthode testée et ... approuvée !!! ;)

Pour les explications, sachez que j'utilise Eagle mais j'imagine que la technique est aisément transposable pour d'autres CAO.

1) Tracez, en mode Board, un cadre de 105 x 148,5 mm qui est le format A6 (1/4 de feuille A4) et sauvez ce fichier sous le nom A6_001: le n° d'ordre de votre premier travail ;)

2) Editez ensuite le board de votre double face à traiter et afficher TOUTES les couches de ce travail.

3) Copiez l'ensemble de votre travail dans la mémoire "Presse papier" (Avec Eagle: Groupe + Cut)

4) Revenez à votre fichier A6_001 (Edit), restez-y et copiez-y votre platine double face (Paste). Affichez bien, ici aussi, TOUTES les couches (Layers)

5) Recopiez la une seconde fois plus en dessous... Vous voilà donc avec deux platines identiques sur la même page A6... ?!?

6) Sélectionnez la platine du bas (Groupe) et MIROITEZ là ! (MIRROR)... Que s'est-il passé ? Les couches Top et Bottom se sont inversées !

7) Supprimez alors l'affichage de la couche Top et ne gardez que la couche Bottom (+ Pads, Vias et Dimension)

La platine du haut vous montre alors la couche Bottom "normale" et celle du bas vous montre la couche Top mais correctement miroitée "dans la couche Bottom" !

Les deux faces peuvent maintenant être imprimées en une seule fois, les faces encrées étant toutes les deux du même et bon côté ! CQFD !

Pour un contrôle de l'échelle du tirage final, j'introduis toujours une mire calibrée de 5 ou 10 cm que j'ai créée dans une bibliothèque perso.

Il suffit de mesurer le résultat sur votre calque final pour vous assurer que tout va bien et que vous pouvez enfin aller jouer à l'atelier ;)

|

La face Top a été miroitée et s'affiche donc désormais dans la couche Bottom.

|

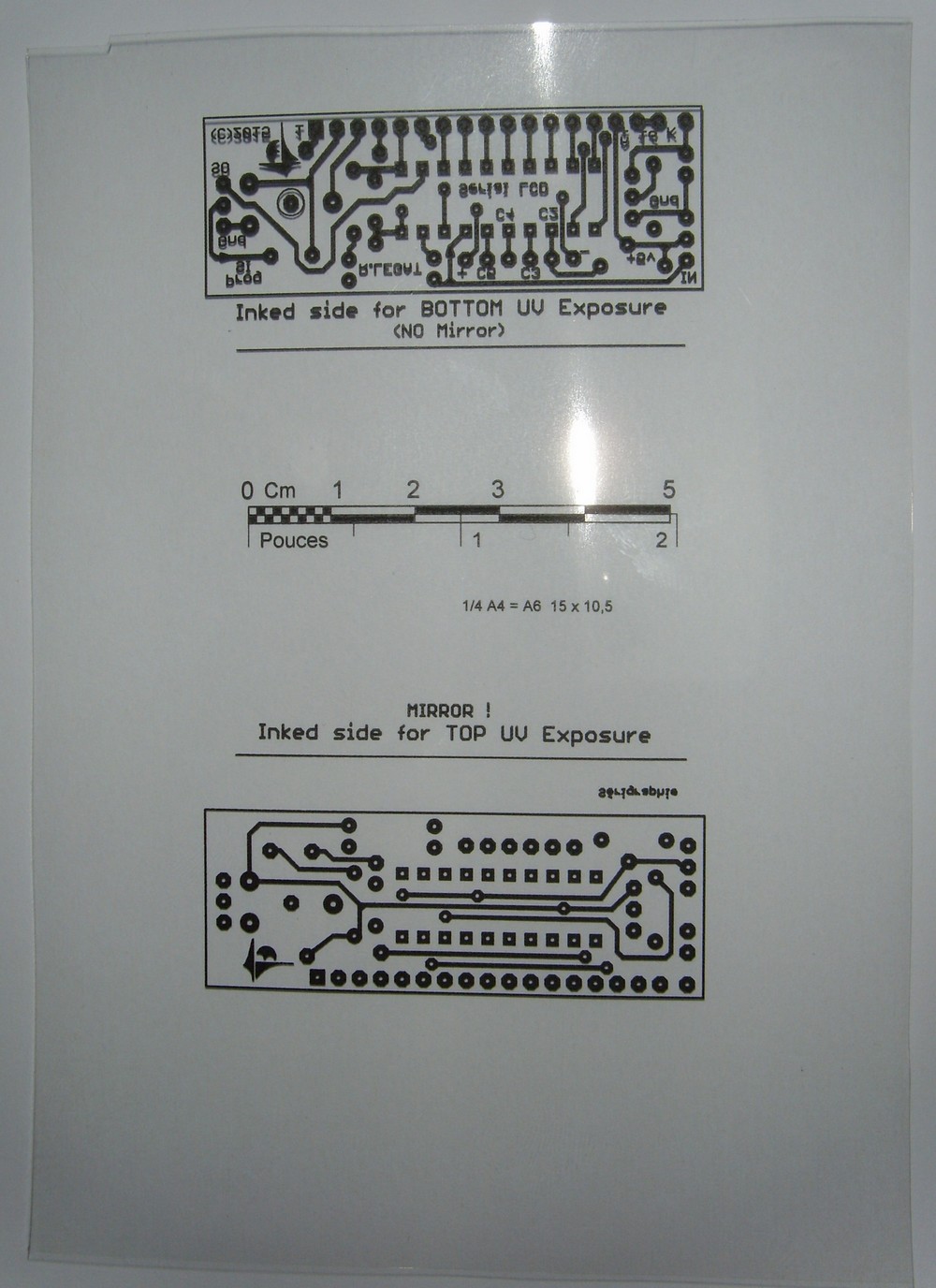

Photo du petit calque laser A6 utilisé (10 x 15 cm) utilisé pour confectionner la "pochette"

pour tirage unique dans une insoleuse double- faces

|

Pochette terminée. Il reste à enlever les 3 premières bandes de papier collant pour ouvrir la pochette

Le décalage vu sur la photo est simplement du à l'erreur de parallaxe de l'appareil photo.

Les deux calques doivent être parfaitement alignés avant d'introduire la chute de PCB !

Placement de la pochette dans une insoleuse double face (8x 15W, avec vide d'air pour plaquer la pochette)

La vitre inférieure est en verre.

Celle du haut est en matière synthétique souple pour venir s'aplatir sur la pochette avec la succion de la pompe à vide.

La minuterie est ici programmable en secondes.

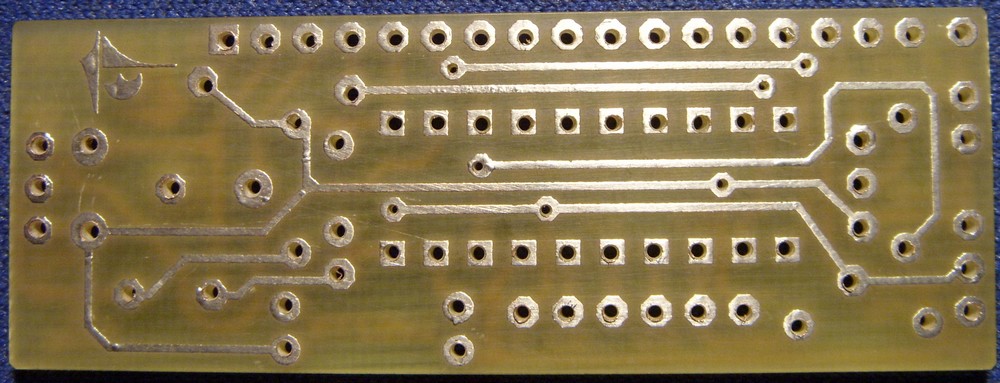

Ce circuit fini mesure 59 mm x 21 mm

Pour une gravure rapide, je chauffe préalablement le Perchlo au bain marie (cruche remplie d'eau bouillante dans laquelle est plongée la bouteille de perchlo).

Ne pas faire durer le plaisir trop longtemps car il parait que ca dégage des gazs toxiques "testés" en 14-18 dans les tranchées !

Face avant (Top) étamée. (v. méthode ci-dessous)

Forage à main levée. Les vias sont forés à 0,5mm. L'alignement des deux faces est parfait grâce à la technique de la "pochette" !

Face arrière (Bottom) étamée. (v. méthode ci-dessous)

Forage à main levée. Les vias sont forés à 0,5mm L'alignement des deux faces est parfait grâce à la technique de la "pochette" !

| Etamage manuel à chaud des circuits imprimés |

Voici une méthode, assez rapide, que j'utilise habituellement et qui me donne un très très bon résultat (voir photos ci-dessus et... à vous de juger).

Matériel nécessaire:

- Un "Tampon Jex" sans savon (Laine d'acier extra-extra-fine)

- Un fer à souder classique de faible puissance, avec panne plate, ou une station de soudage réglable

- Un morceau de fil électrique multi-brins (lampe de chevet) avec lequel on confectionne un "pinceau" en le dénudant sur 10 à 12 mm

- Du flux de soudage liquide (Référence S39 de la marque CFS, 50ml, Pot avec applicateur nylon)

- De la soudure (Celle au plomb fond plus facilement, brille comme un sou neuf et facilite grandement le travail)

Technique:

- Frotter, dans les deux sens, le cuivre à la toute fine laine d'acier et aspirez les limailles de fer produites.

- Badigeonnez le board brillant avec le liquide décapant.

- Imbibez le pinceau métallique de décapant.

- Chargez légèrement la panne du fer avec de la soudure.

- Posez le pinceau métallique sur le board.

- Appliquez le fer sur le pinceau métallique en laissant dépasser un peu les brins. Le "pinceau" se nourrira de la soudure du fer par capillarité.

- Tirez doucement l'ensemble vers vous en suivant de préférence le sens des pistes.

Vous sentirez rapidement la vitesse de déplacement et la pression qui conviennent le mieux.

Evitez de trop "ouvrir" le pinceau. Resserrer de temps en temps les brins les uns contre les autres avec le fer, en dehors du board.

- A la fin du mouvement, sortez carrément au delà de la piste que vous étamez pour éviter de souder le pinceau en bout de piste.

L'étain brillant se dépose finement et très facilement sur les pistes cuivrées et décapées.

- Rechargez légèrement la panne du fer à la demande...

- Terminez par un lavage à l'eau et au savon pour enlever toute trace de décapant.

Le résultat est re-mar-qua-ble, les fins lettrages, comme les pads, sont étamés sans remplissage des "creux" !

Si votre board est grand, je vous conseille de le visser ou le forcer maintenu à plat sur un support rigide (CTP, ...) pour éviter une légère déformation dûe au refroidissement de l'étamage.

Cela ne sera cependant pas nécessaire si vous étamez les deux faces car il y aura une "compensation" des tensions mécaniques.

(=>PHOTO)

réalisation lors du prochain étamage ;)

| Gravure sur cuivre non photo-sensibilisé - Transfert de Toner Laser |

Pour être complet dans cette présentation je ne pouvais passer sous silence mes essais effectués en matière de gravure de cuivre non photo-sensibilisé.

Cette méthode du "Transfert de toner Laser" trouve sa place ici car elle est parfois utilisée par certains pour confectionner rapidement leurs circuits imprimés.

Elle ne nécessite pas d'insoleuse UV et se contente de plaques PCB standard non sensibilisées.

Je dois avouer que j'ai essayé cette méthode par pure curiosité et que, finalement, le résultat est relativement satisfaisant mais nécessite cependant une certaine pratique.

Méthode du transfert de Toner Laser.

L'encre pour imprimantes Laser s'appelle du "Toner".

Il s'agit d'une très fine poudre synthétique (noire ou colorée) captée électrostatiquement par le support papier qui a été "électrochargé" par balayage d'un rayon laser qui "dessine" le motif, le texte ou la photo à imprimer.

Cette encre est ensuite fondue sur le support.

La température de fusion du toner est de 180°C, ce qui correspond également à la température de fusion de l'alliage Etain-Plomb 60/40 utilisé pour la soudure des composants électroniques.

Dans une imprimante Laser, la fixation finale de l'encre est assuré par deux processus: la pression et la fusion.

L'unité de fusion (Fuser) est en fait un tube métallique recouvert d'une fragile susbstance non adhérente au coeur duquel est logé un tube de quartz rempli de gaz halogène

et d'un thermostat régulant la chauffe du tube à 180°C. Le tube fuser s'appuie sur un rouleau de pression. Le papier passe entre ces deux rouleaux et l'encre est ainsi parfaitement fondue.

La méthode de transfert va consister à imprimer notre typon sur un support très "peu adhérent" afin de le refusionner ensuite sur le support cuivré final porté à bonne température.

Ce support "peu adhérent" sera un papier glacé tel que ceux utilisés pour les prospectus publicitaires. Mais là, point de miracle... il vous faudra trouver celui qui convient le mieux !

Certains ne sont pas assez glacés, trop poreux donc trop adhérent ou trop peu "précis", d'autres voient leurs encres colorées fondrent lors du processus de refusion, certains brûlent à la refusion car trop fins, ...

A vous de trouver votre meilleur sponsor... les essais ne coûtent pas cher ! ;)

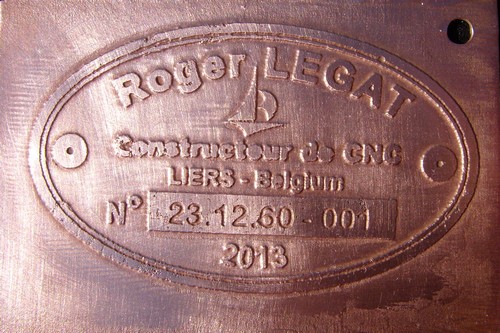

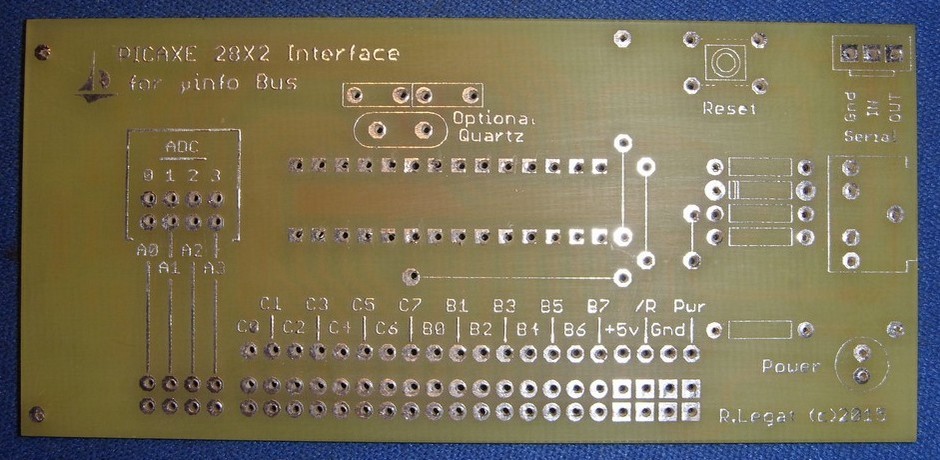

Je vais vous présenter ici, étape par étape, la réalisation d'une petite plaque de cuivre destinée à ma petite machine CNC...

Typon à imprimer et à transférer

|

1) Réalisez le motif de votre typon à l'aide de votre logiciel DAO préféré.

Ici il y a du Publisher ! |

Matériel nécessaire et suffisant |

2) Préparez votre matériel: Plaque de cuivre brut et paille d'acier extra fine

(Tampon Jex sans savon). Frottez bien la plaque de transfert dans tous les

sens afin d'éliminer toute trace d'oxydation.

Le motif a ici été imprimé sur du papier pour imprimante jet d'encre.

Impression miroitée, du côté mat. |

Chauffe du support à 180°C |

3) Pour la refusion du motif, j'utilise une plaque de cuisson à induction sur

laquelle je pose une poêle en acier.

En effet, le cuivre seul n'amorcerait pas le processus d'induction.

Le thermostat est réglé sur 180°C. |

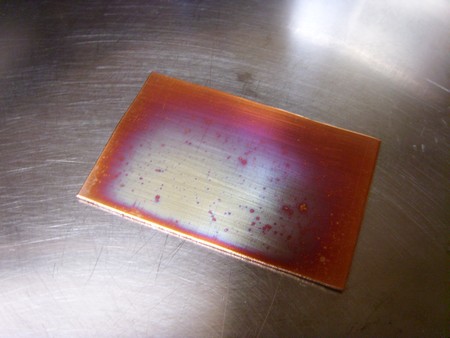

Dépose du support. Le cuivre va "fleurir". |

4) Posez votre chute de cuivre sur l'acier brûlant.

Arrivé à bonne température, le cuivre va "fleurir" |

Trempage dans de l'eau tiède légèrement savonneuse et épluchage du support papier. |

5) Posez alors votre motif et presser le avec un tampon réalisé en pliant

plusieurs fois une grande feuille de papier essuie-tout afin d'éviter de vous

brûler les doigts !

Vous pouvez aussi fixer préalablement votre typon sur le cuivre à l'aide de

bandes en papier-masque utilisé pour les travaux de peinture.

6) Saisissez l'ensemble ainsi fusionné, laissez refroidir et plongez dans de

l'eau tiède légèrement savonneuse.

Le papier va s'imbiber lentement et en vous allez le pluchez en le frottant

légèrement avec le doigt. De votre patience dépendra la qualité finale !

En effet, suivant la qualité du papier, le délai peut très fortement varier !

Une fois le papier enlevé; assurez vous qu'il ne reste pas un peu de pulpe

de papier au niveau du toner.

L'encre doit apparaître parfaitement noire et non grise.

Vous pourrez vous rendre compte de la finesse mais aussi de la dureté

du toner refusionné ! |

Gravure à l'acide Gravure au perchlo |

7) Il ne vous reste plus qu'à passer au bain de gravure.

Là vous avez le choix entre le classique, lent et salissant perchlorure

ferreux ou le dangereux, mais rapide, mélange Acide chlorhydrique dilué

additionné de péroxyde.

La gravure au perchlo m'a cependant donné une gravure beaucoup plus

fine et lisse.

Pour un bon résultat, chauffez votre perchlo à 40°C par bain marie.

Evitez de monter trop haut en température car il y aurait production de

gazs toxiques... qui ont fait leur triste renommée en 14-18 !

La gravure à l'acide montre une dissolution inégale de la surface cuivrée. |

Détail de la plaque gravée au perchlo. Dim: 58 x 35 mm |

Pour ceux qui sont néanmoins tentés par cette chimie dangereuse, sachez

que le mélange utilisé dans les graveuses professionnelles est

constitué de:

0,77L = 77% d'H2O (eau pure)

0,20L = 20% de Hcl (acide chlor. à 30% en masse)

0,03L = 3% d'H2O2 (eau oxygénée à 130volumes, soit à 35% en masse)

Pour rappel, on ne donne pas à boire aux acides !

Versez donc l'acide dans l'eau sous peine qu'il ne vous saute à la figure si

vous versez l'eau sur l'acide !

Utilisez tous les moyens de protection possibles (masque, lunettes, gants) et

travaillez au grand air !

Ce mélange a une durée de vie très limitée et a donc besoin d'être réactivé à

chaque fois en y ajoutant une petite part d'eau oxygénée.

La rapidité et donc l'agressivité de la réaction sera conditionnée par les

proportions de votre mélange.

LENT: RAPIDE

H2O (Eau): 53% 31%

Hcl (Acide): 32% 38%

H2O2 (Perox): 16% 31%

Eviter cependant les mélanges présentant trop de peroxyde (eau oxygénée) |

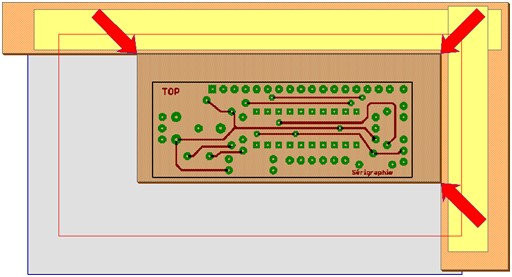

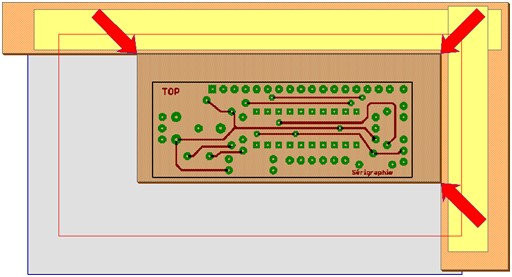

| Sérigraphie des circuits imprimés |

Dans le même ordre d'idée, j'ai tenté d'imprimer la sérigraphie de la face top (composants) avec la méthode de transfert du toner laser.

J'ai préparé la fibre de verre du board par décapage à la fine paille de fer et j'ai procédé au transfert de la même manière que la plaque en cuivre présentée ci-dessus.

Attention de ne pas procéder à ce transfert si les pistes coté soudures (bottom) ont déja été étamées !

En effet, la refusion à 180°C entrainerait un début de refusion de l'étamage... qui est posé sur le fond de la poêle en acier !

Vous remarquerez que le résultat n'est pas bon mais ca valait le coup d'essayer.

Peut-être faudra t-il trouver un meilleur papier support ?

Un bien meilleur procédé, mais plus honéreux, consiste à utiliser un cuivre double face, photo-sensibilisé et tracer la sérigraphie sur une des faces.

Un bel étamage à chaud finira et fixera cette sérigraphie.

Trafic Visiteurs: