... rgl

|

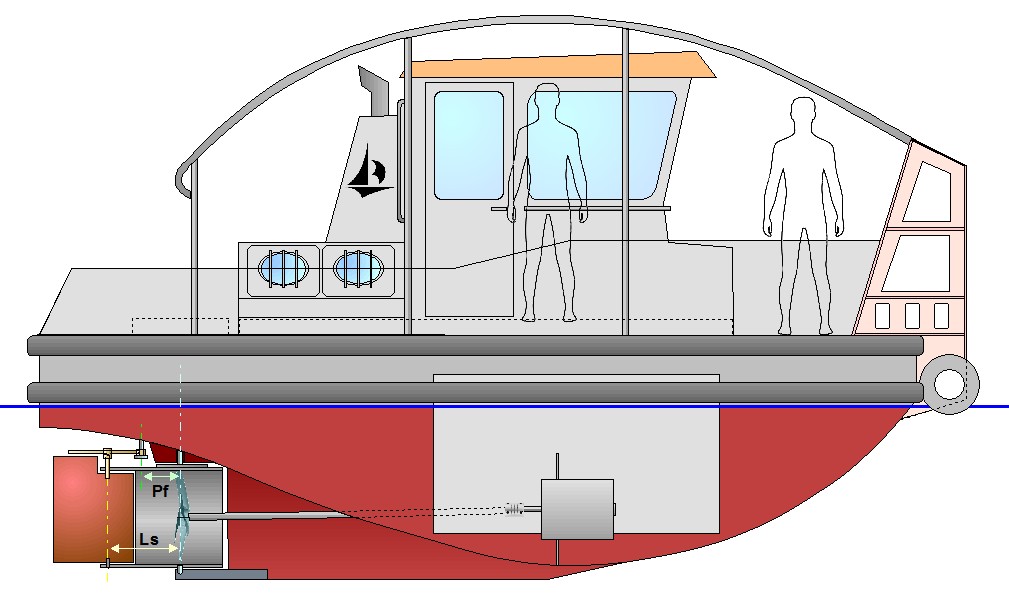

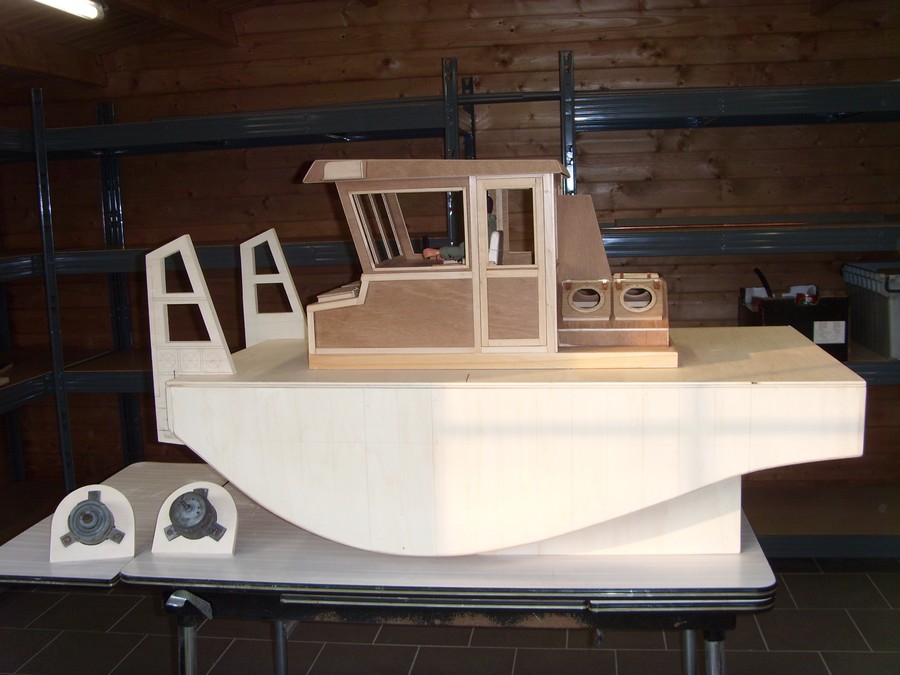

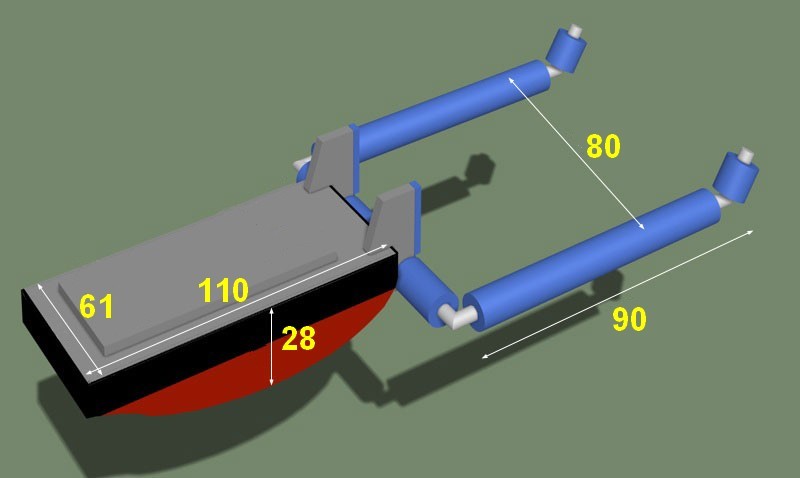

MAXI Springer Tug

Pousseur de rivière

Springer XXL

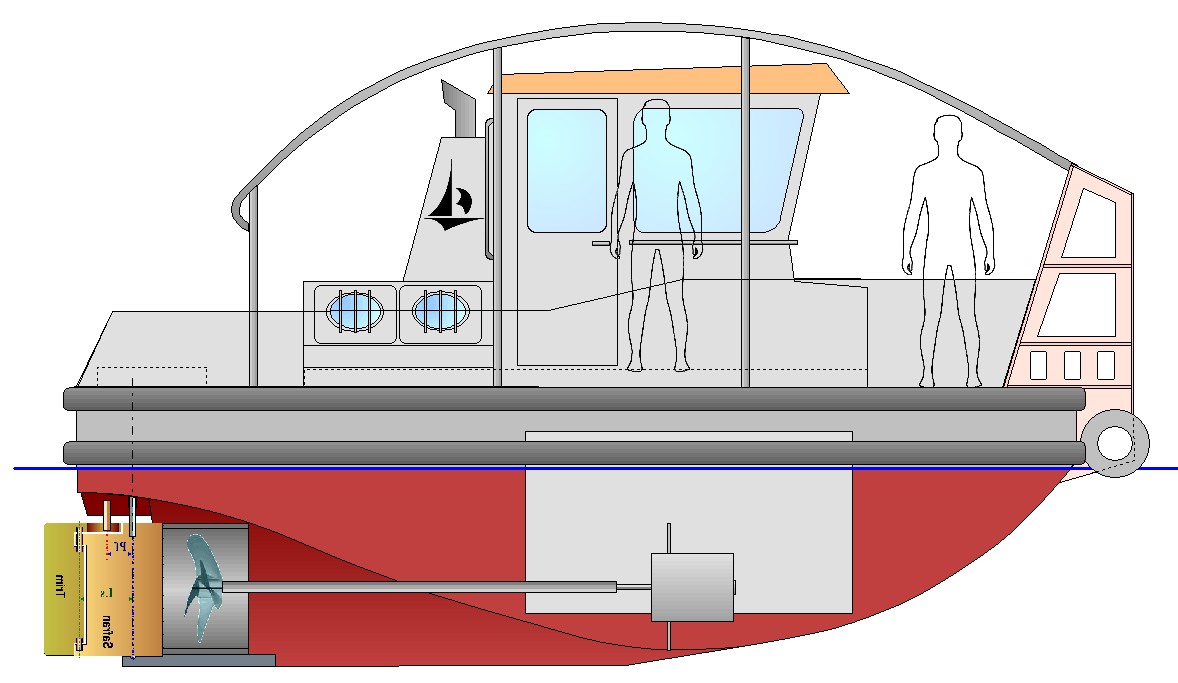

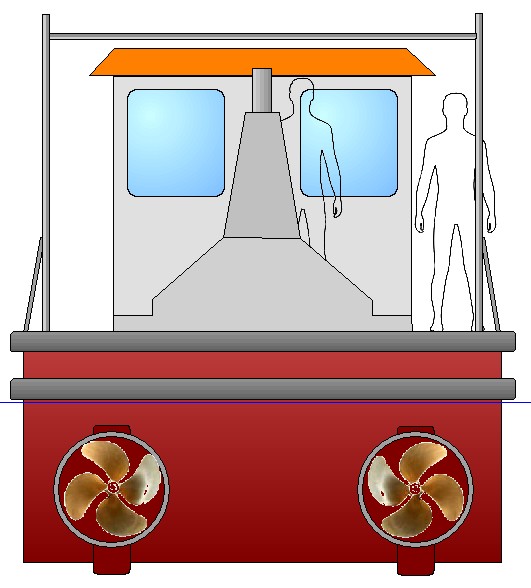

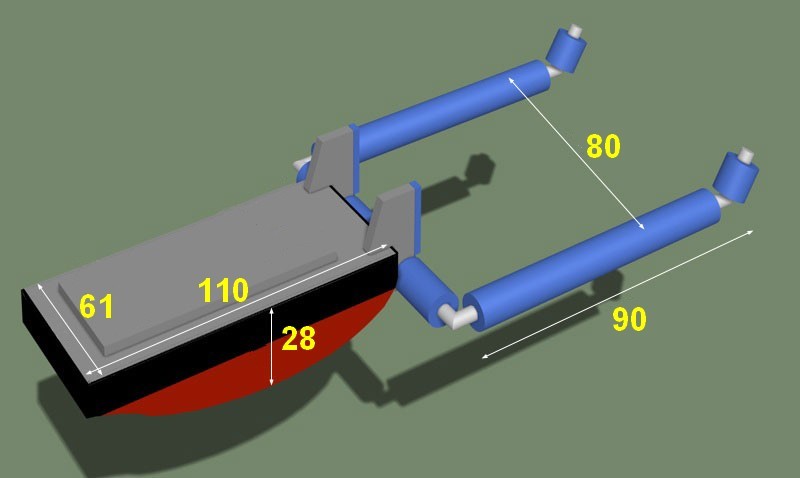

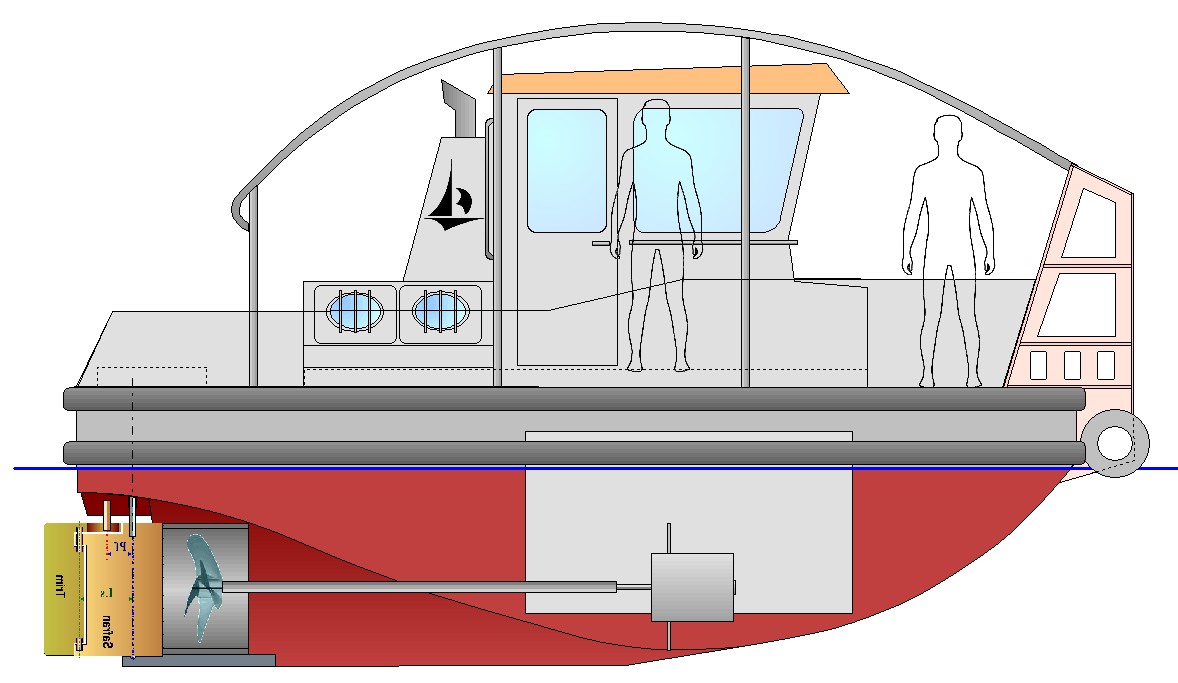

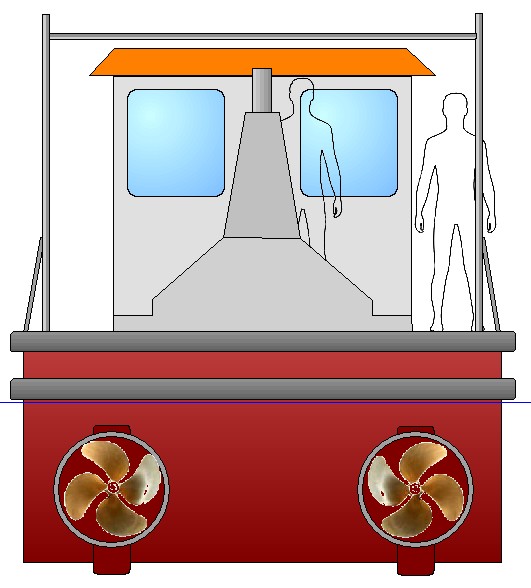

Longueur: 112 cm

Largeur: 61 cm

2 hélices de 120 mm

Estimation: 80Kg

C) Rg.LEGAT

|

Bateau en chantier ...

SOMMAIRE:

01 - Introduction - Présentation - Généralités

02 - Réalisation

Ebauche générale et concept

Timonerie

Coque

Réalisation des charnières de panneaux

Simulation colorisation

Siège du pilote

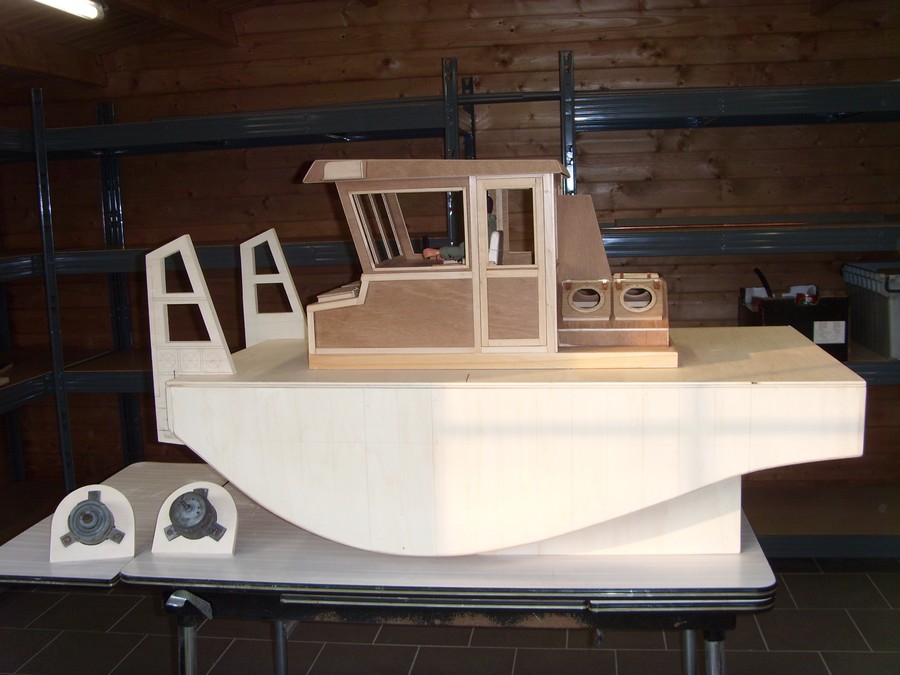

Consoles PC, radar, ...

Pupitre de conduite

| Introduction - Présentation - Généralités |

La mise en cocon de l’ensemble de nos activités au sein du Club pour cause sanitaire mondiale due au COVID-19 n’a heureusement pas encore arrêté la production de copeaux et autres poussières et sciures dans mon atelier.

Ainsi, il y a quelque temps, un de mes membres et ami modéliste me parlait du fait qu'il serait intéressant de disposer d'un bateau spécifique, apte à récupérer rapidement les embarcations qui subiraient une panne au milieu du plan d'eau.

Je me suis alors souvenu d'avoir vu diverses constructions de petits remorqueurs/pousseurs dits"Springer", représentant de petits pousseurs utilisés aux USA.

La Navy en dispose d’ailleurs pour ses manœuvres de port.

Et on trouve facilement sur le WEB les coordonnées X/Y permettant de dessiner cette petite coque très particulière.

Pas vraiment élégante ou classique mais … rapide à construire, parait-il !?

Notez qu’il y a même une Classe où ces petits bateaux de L55cm, et dont chacun est libre d’aménager le pont à sa guise, se disputent des matchs de water-polo en poussant le ballon ! :))

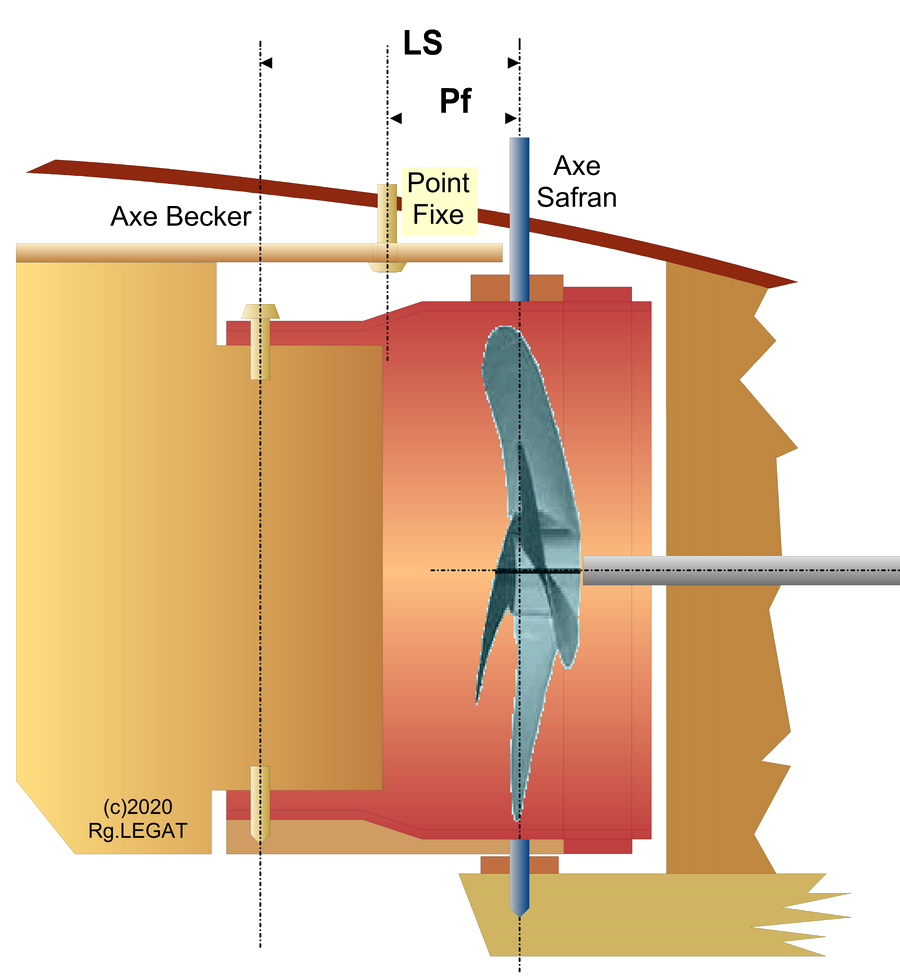

Cette coque m'a alors trotté dans la tête, oh pas très longtemps, et je me suis mis au PC pour d’abord générer l'ébauche générale pour finaliser un aménagement de pont à mon goût, et ensuite à la table à dessins pour sortir un modèle "personnalisé", évidemment mûri par ma « folie des grandeurs », qui fera donc finalement 1,14m de long pour un poids estimé de 80 Kg.

L’échelle relative est au 1/6.

La taille "officielle" d'un springer est de 18 pouces, soit 45,72 cm. J'ai donc multiplié le plan de base par 2,5.

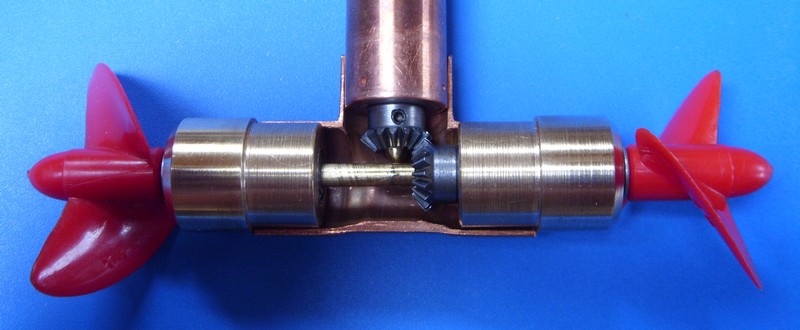

Il est prévu d'y placer deux moteurs (ventilateurs AUDI/VW-12V), entraînant deux hélices contre-rotatives de 120mm, 2 tuyères Kort rotatives et 2 gouvernails Becker compensés.

Les roulements à billes pour les arbres d’hélice « fabrication roro » sont en commande et en attente de livraison de ces contrées lointaines dont on ne peut plus dire le nom ;)

Comme habituellement sur mes grosses unités, l’alimentation électrique générale se fera par une batterie auto de 12V.

Un système de télémétrie en phase de finalisation me renverra constamment la tension de batterie et autres paramètres (température moteurs, alarme entrée d’eau, …)

La coque va être stratifiée « fibres et tissus de verre/epoxy » avec le matériel que je suis allé chercher juste avant la fermeture des commerces.

Gageons que ces petites bébêtes agressives qui paralysent actuellement de plus en plus d’institutions, prendront bientôt des vacances pour qu’à la reprise nous puissions procéder au baptême de cette nouvelle unité.

Je vous propose de suivre ici cette construction, jour après jour, en cette période de confinement ... et au delà.

Vous pouvez me laisser vos commentaires sur ALPMN  yahoo.com

yahoo.com

Ebauche générale et aménagement de pont

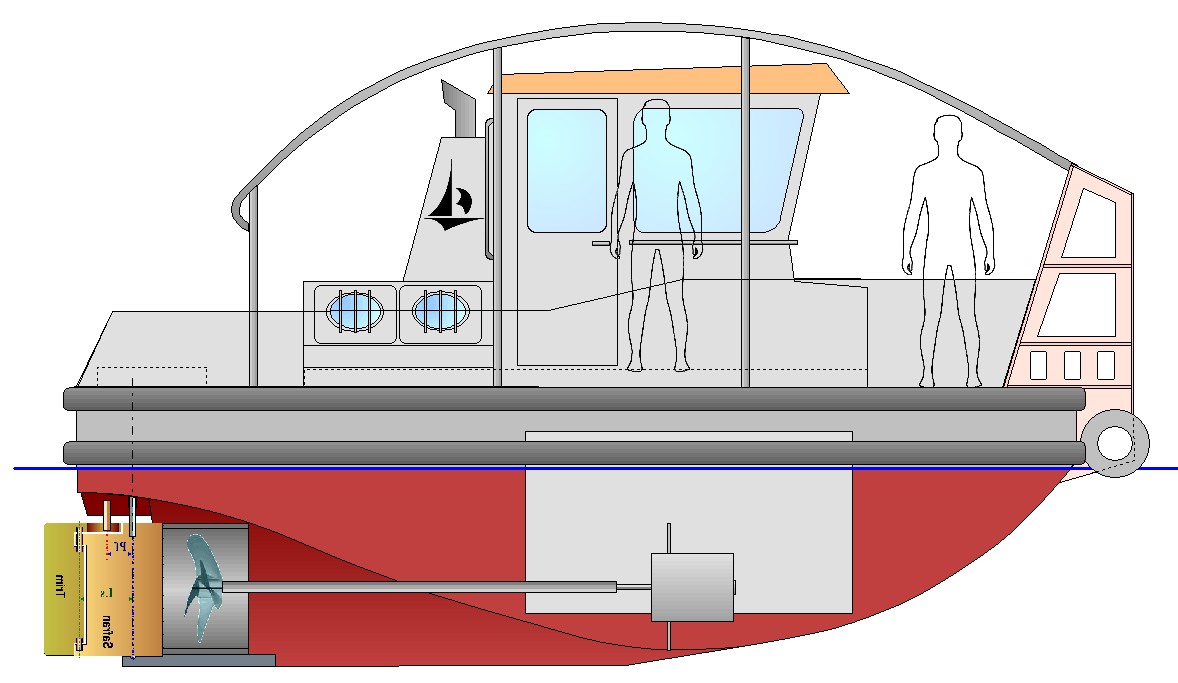

Option 1: Gouvernail Becker derrière tuyère fixe

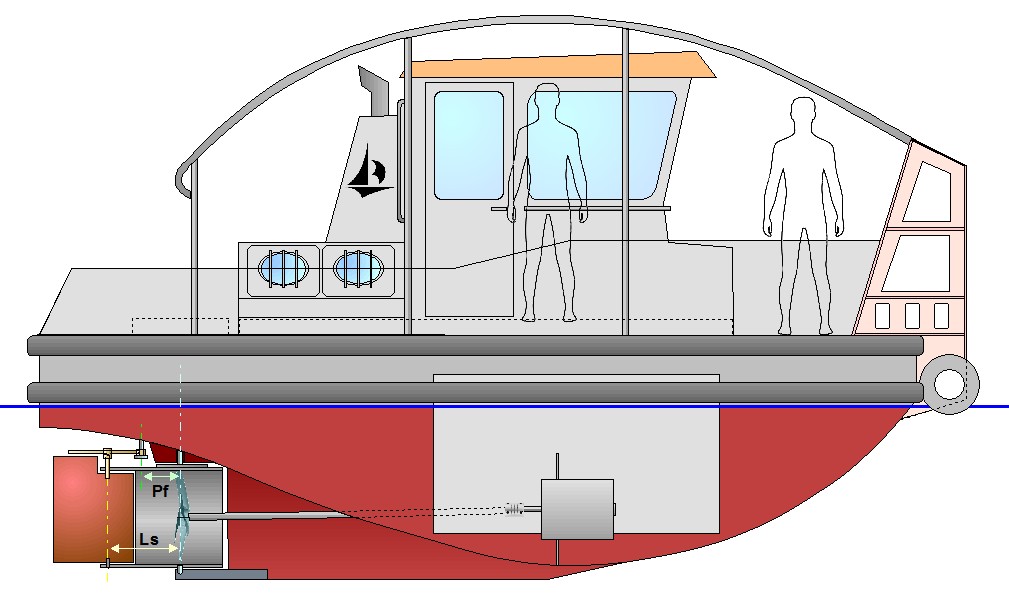

Option 2: Safran Becker compensé derrière tuyère Kort rotative

Etat d'avancement après 3 jours de chantier !

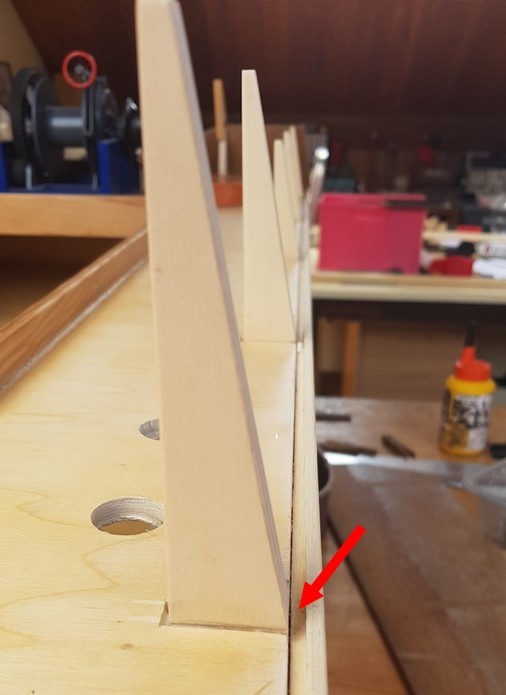

Fidèle à mes procédés de construction, le fond est maintenu par des petits clous fichés dans des blochets de bois qui faciliteront leur enlèvement après séchage de la colle.

Un jour de plus ... =J4

C'est maintenant les "petits détails" qui vont prendre le plus de temps !

Fabrication, finition et placement des 24 éléments des 12 charnières sur les panneaux mobiles.

Réalisation des charnières de panneaux

Pour la réalisation des charnières de panneaux, j'utilise une feuille de cuivre de 0,5mm d'épaisseur et du tube laiton de 3mm de diamètre extérieur.

Les longs gonds seront constitués d'une barre de laiton de 2mm qui sera finalement introduite dans les tubes .

Le tube de laiton est soudé, avec une soudure pour électronicien, juste au bord de la feuille de cuivre.

J'enduis le joint de contact avec du décapant liquide utilisé en chauffagerie pour que la soudure "coule" bien tout le long du tube.

Un petit chalumeau "stylo" alimenté avec du gaz de briquet convient particulièrement bien.

Il faudra alors découper avec une scie à braquet munie d'une lame pour métal, des petites bandes qui constitueront chaque élément de charnière.

Un petit coup de lime d'horloger permettra d'arrondir les angles et les bords.

Un perçage pour les petits clous de fixation terminera ces éléments.

Ils seront alors placés, collés-cloués, en veillant à obtenir un parfait alignement des quatres éléments charnières pour éviter tout forcage

qui pourrait conduire à une éventuelle rupture des soudures.

Simulation colorisation 01...

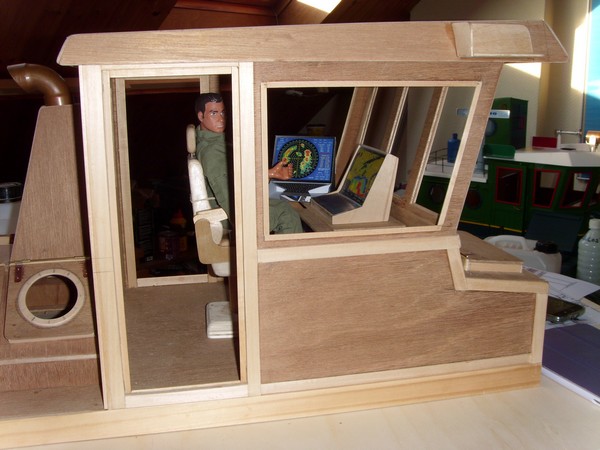

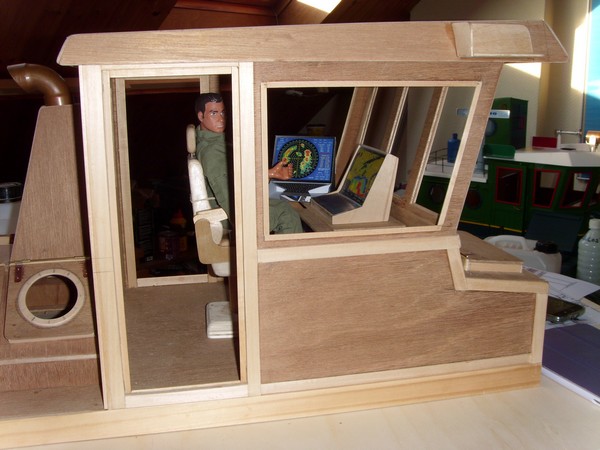

5ème jour: le siège du pilote. Concept, dessin et réalisation

6ème jour:

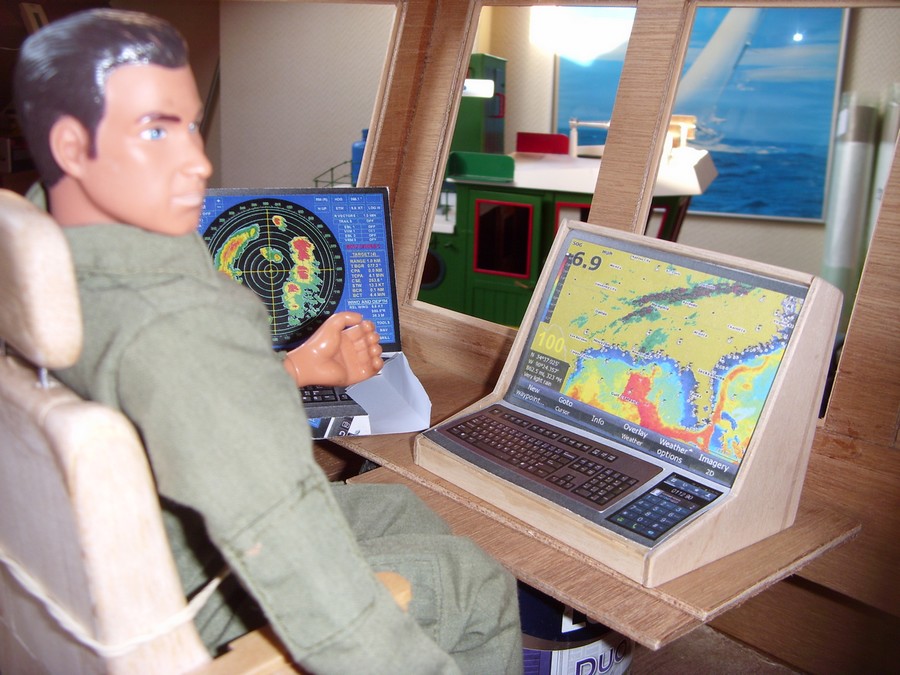

Etude d'une console de bord à l'aide d'une maquette préalable en papier.

L'écran sera illuminé par des retro-LED blanches.

Le poste de conduite disposera de plusieurs écrans de ce type.

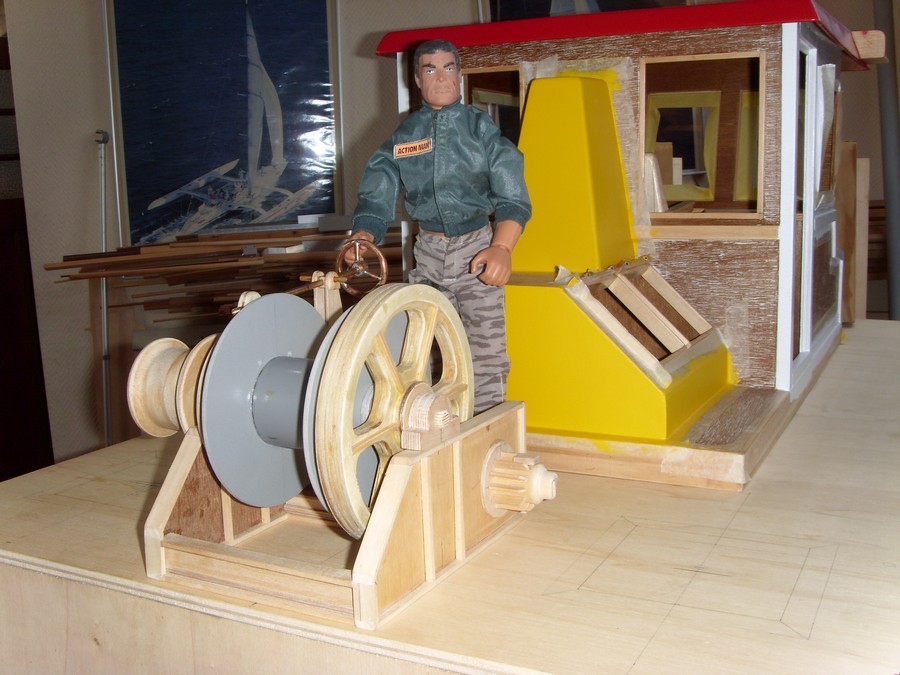

Le pilote d'essai est déjà impatient !

L'écran est constitué d'un plexiglas blanc et translucide qui permettra un retro-éclairage doux à base de LED blanches.

Les claviers seront collés ultérieurement sur une surépaisseur après peinture de la console

Tableau de bord - Projet - Ebauche initiale

7ème jour:

Réalisation de la console de bord.

On se verrait bien à la place du pilote !

Alors que les mains s'activent à l'atelier, l'esprit tourne en parallèle pour anticiper les problèmes à venir...

Et notamment ceux-ci se profilent à l'horizon à cause du confinement forcé que nous vivons.

En effet, je ne dispose pas des éléments nécessaires à la construction des arbres d'hélice.

Or, il serait préférable de placer ceux-ci, les tuyères Kort et leurs forts servos avant de refermer le pont.

Et comme le pont est nécessaire pour ensuite placer les bastingages ... ca risque de mettre un sérieux frein au chantier !

On en n'est pas encore là car il y a encore du travail de finition et peinture de la timonerie, fabrication des 4 éléments de quille, butoirs, accessoires divers, ...

8ème jour:

Donc, aujourd'hui, pas de poussière mais... de l'agitation de neurones.

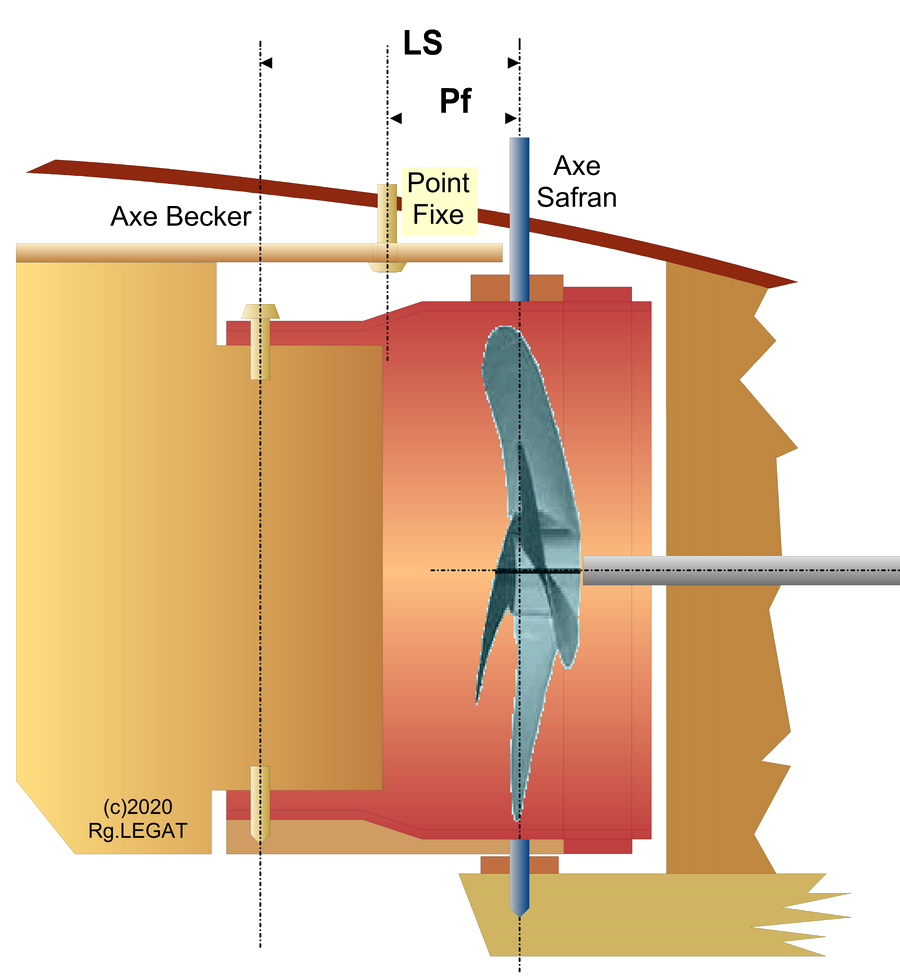

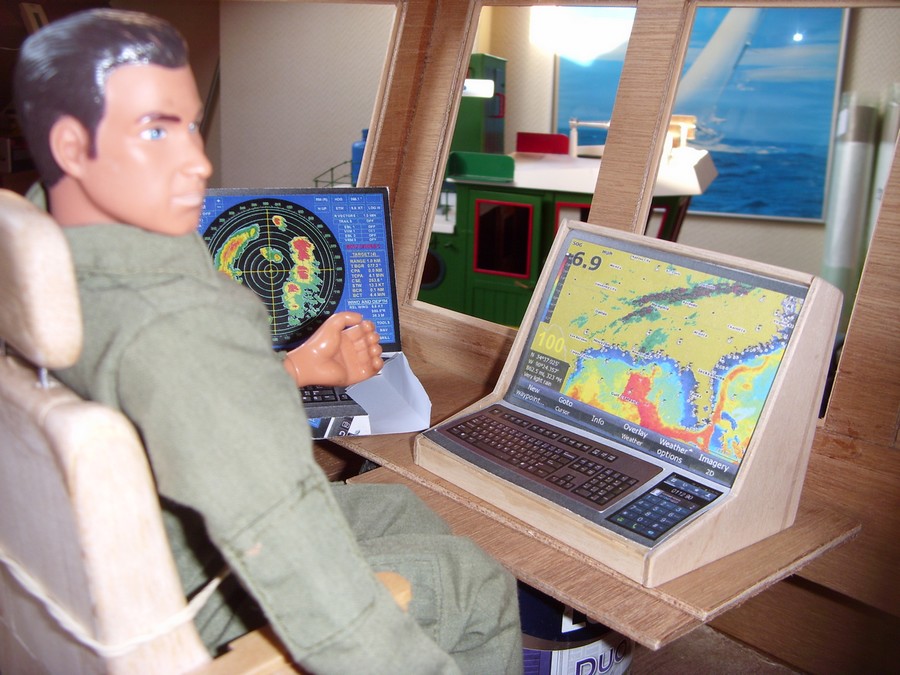

Je vais me concentrer sur les tuyères et leurs gouvernails Becker munis d'une compensation supplémentaire pour obtenir une efficacité du Feu de Dieu !

Après diverses ébauches sur les calques de la planche à dessins je décide finalement d'une configuration qui me semble efficace et je la mets au net sur PC.

J'en profite également pour peaufiner mon étude sur les safrans Becker pour bien situer le point fixe qui déterminera le taux de braquage du trim Becker.

Cette étude et mon programme de calcul téléchargeable se trouve en détail sur cette page.

Et voilà donc ce que ca donne :

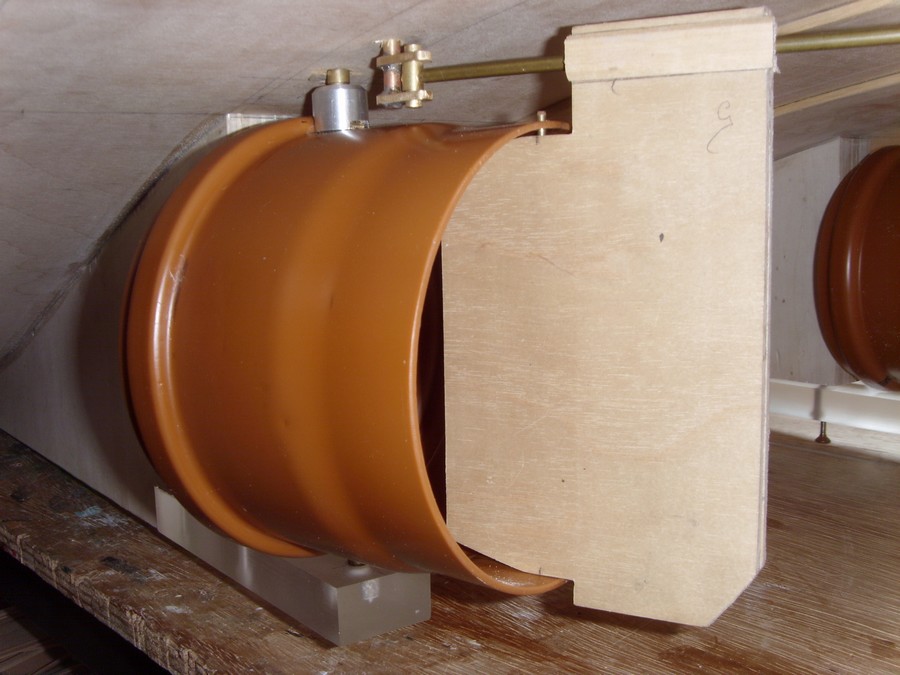

La tuyère sera réalisée en utilisant l'extrémité profilée d'un tube d'égouttage de 125mm.

Pour gagner de la place vers l'arrière pour ne pas devoir avancer de trop les tuyères, j'opte pour un engagement de la partie compensée du safran Becker, à l'intérieur de la tuyère.

En effet, si on avance les tuyères, elles descendront trop bas sous la ligne de quille qui a déjà du être abaissée plus bas que le fond de la coque !

Cette option n'est pas particulière dans la mesure où elle est utilisée sur les bateaux réels, comme le montrent les photos suivantes.

Animation tuyère Kort/Becker: Cliquez ==>

9ème jour:

Aujourd'hui, avec un très léger réchauffement des températures, je vais occuper mon nouvel atelier extérieur, prévu pour les travaux plus "poussièreux", et je vais m'intéresser un peu à la coque.

Après avoir retiré les clous de fixation du fond et leur petit support en bois, je rabote, lime et ponce tous les excédents.

Vient ensuite la réalisation de la hiloire et la découpe du pont pour poser cet encadrement qui maintiendra la timonerie tout en préservant la coque d'une éventuelle entrée d'eau par le pont.

A ce stade, le pont est juste maintenu avec quelques clous car il devra être ôté pour procéder ultérieurement à la stratification de l'intérieur.

Cette stratification Epoxy/fibres de verre aura pour but d'étanchéifier la coque, mais surtout de solidifier et rigidifier le fin fond.

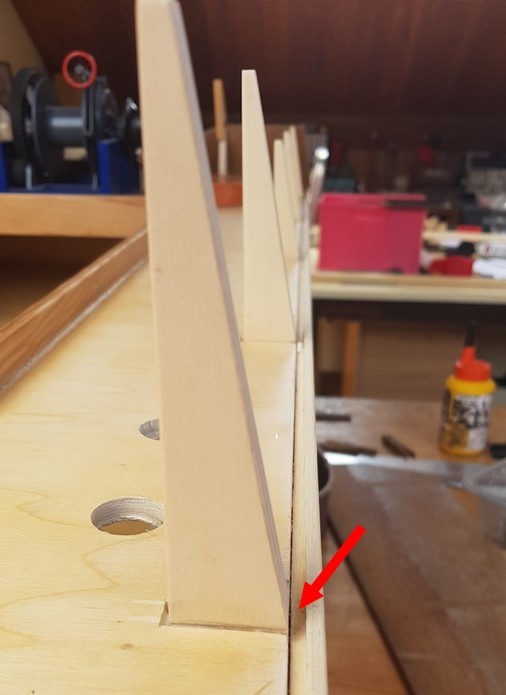

Une fois cet ajustement terminé, je me lance dans la réalisation des deux quilles.

Elles sont réalisées en deux parties, dans du CTP bouleau de 18mm, qui comprennent chacune le fraisage nécessaire au passage de l'arbre d'hélice de 12mm de section.

Pour leur fixation j'opte pour un encastrement qui nécessite de découper des fenêtres dans la coque.

Ce système garanti une fixation solide et un alignement parfait des quilles.

Bientôt, des raidisseurs seront posés au fond de la coque et viendront prendre appui sur les tenons de ces quilles.

Il restera à découper le logement des crapaudines au niveau des talons des quilles.

10ème jour:

Réalisation des supports moteurs et des butoirs de poussée

Vue sur les "installations d'été" permettant de faire autant de poussières que l'on veut ;)

Les bâtis moteurs sont concus de telle manière que chaque axe des moteurs soient à hauteur des axes des arbres d'hélices..

On limite ainsi au maximum les vibrations malgré l'accouplement par cardan souple.

Ces bâtis moteurs seront placés sur le fond et contre une traverse destinée à raidir les fonds et à supporter la lourde batterie d'alimentation.

Les patins, agrémentés de leurs élément de renforcement, seront garnis d'une épaisseur de caoutchouc.

On distingue, au bas des patins le logement des tubes PVC de 40mm qui serviront à placer les perches flottantes de récupération.

11ème jour:

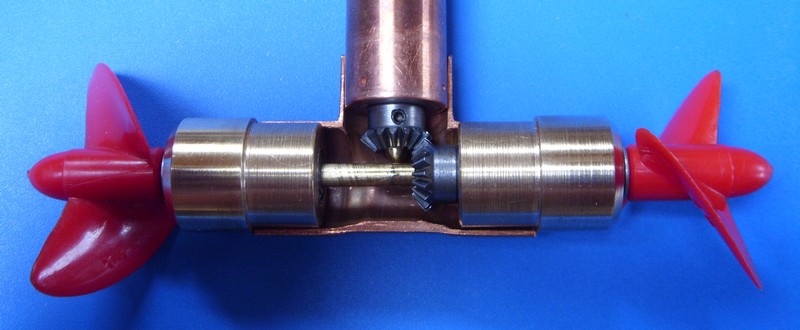

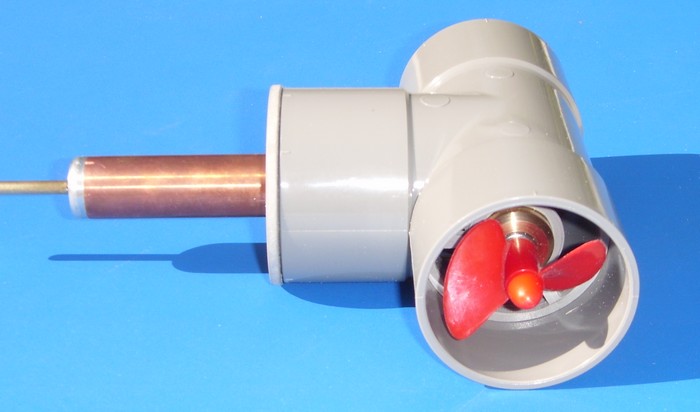

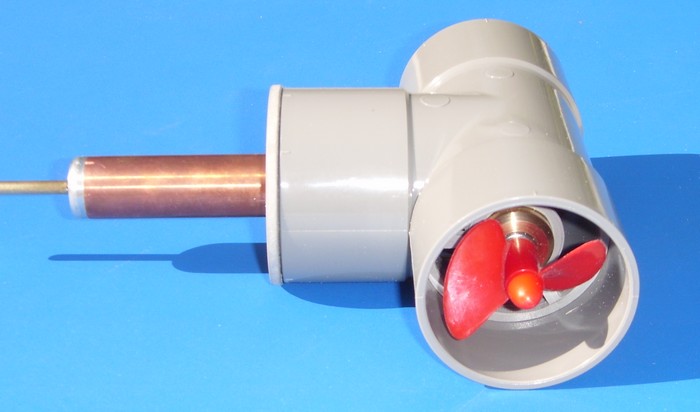

Ah, maintenant que mon tour à métaux est réparé, j'ai pu me lancer dans la réalisation du propulseur d'étrave de 50mm.

Vous trouverez toute la description de ce propulseur et les cotes pour le réaliser --> ICI.

Propulseur d'étrave de diamètre 50 mm, placé dans un "T50" sanitaire PCV

12ème jour:

Aujourd'hui je vais m'atteler aux tuyères Kort et leurs volets Becker.

Travail particulièrement délicat qui nécessite un alignement parfait des différents axes mis en jeu...

Et les tuyères "de 120" ne laissent pas beaucoup de jeu aux grandes hélices, 4 pales, de... 120mm l

Une fois que ces dispositifs de direction seront terminés et mis correctement en place, je pourrai alors stratifier l'intérieur de la coque et la refermer avec le pont.

S'en suivront les travaux du bastinguage, ...

Conjointement, ma charmante compagne attaque les peintures de la timonerie...

Les tuyères Kort sont mises en place. Les hélices ne "touchent" pas ... des tracas en moins ... !

L'axe de rotation des tuyères Kort doit être parfaitement aligné avec le plan de rotation des hélices.

A défaut, lorsque la tuyère tournera, les hélices "toucheront" !

Les crapaudines sont réalisées en plexiglas.

Il faudra bientôt prévoir des trappes sur le pont pour accéder aux palonniers des tuyères.

Réalisation du "point fixe" du volet Becker. Découpe, soudage, filetage, taraudage 3mm ...

Son emplacement déterminera le taux de courbure du volet Becker. (Voir étude complète ici)

J'ai choisi un rapport de 50% , càd que le "point fixe" se trouve exactement entre l'axe de rotation de la tuyère Kort et l'axe du volet Becker.

Présentation des volets Becker compensés. Il reste à les profiler...

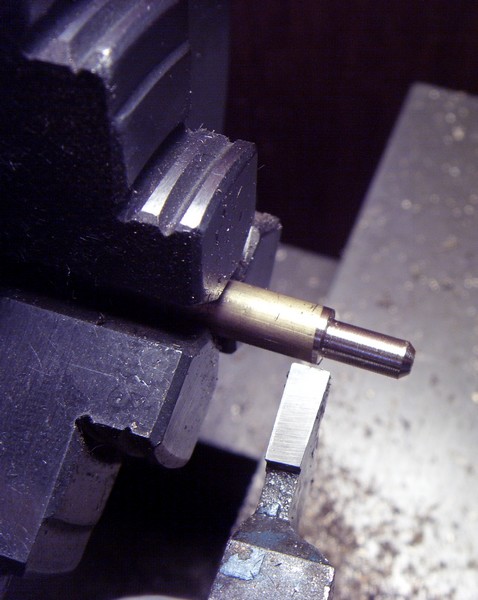

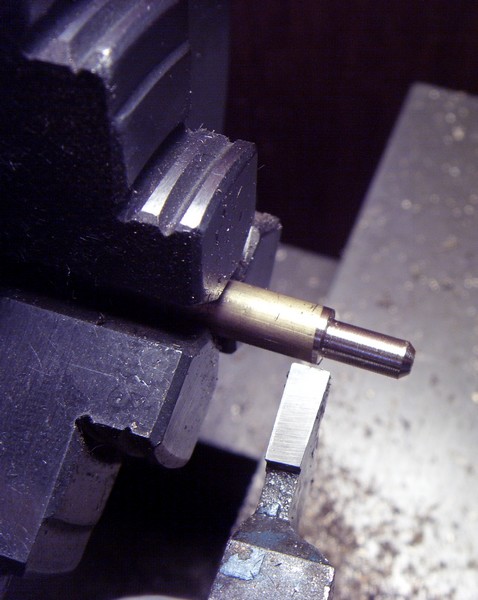

Trucs et astuces pour aligner les taraudages et les filetages

Filetage

Pour réaliser un filet bien dans l'axe, l'usage du tour est tout indiqué.

Commencons par tourner le diamètre à fileter et affiner légèrement l'extrémité de la tige à fileter pour l'engager dans la filière.

On place ensuite la filière à l'extrémité de la barre en appui tout contre le mandrin de contre-pointe.

Exercez maintenant une légère pression sur la filière, en faisant avancer le mandrin de contre-pointe, tout en tournant le mandrin du tour à la main.

Le filet se réalise ainsi parfaitement dans l'axe de la barre.

Taraudage

La pièce à tarauder, percée au bon diamètre, sera serrée dans l'étau de la colonne perceuse en vérifiant la parfaite horizontalité.

Dans le mandrin sera serré le taraud qui sera placé juste au dessus, dans l'axe, du trou à tarauder.

Il reste alors à exercer une lègère pression sur le taraud et faire tourner le mandrin manuellement.

Comme habituellement, huilez généreusement et revenez en arrière, de temps en temps, pour casser les copeaux... au risque de casser le taraud !

13-14-15ème jour:

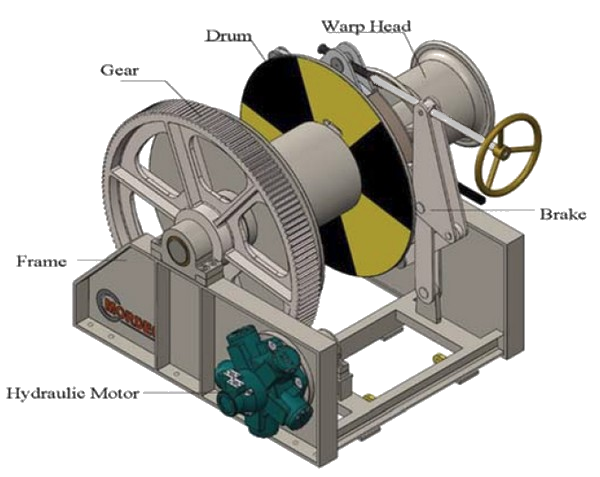

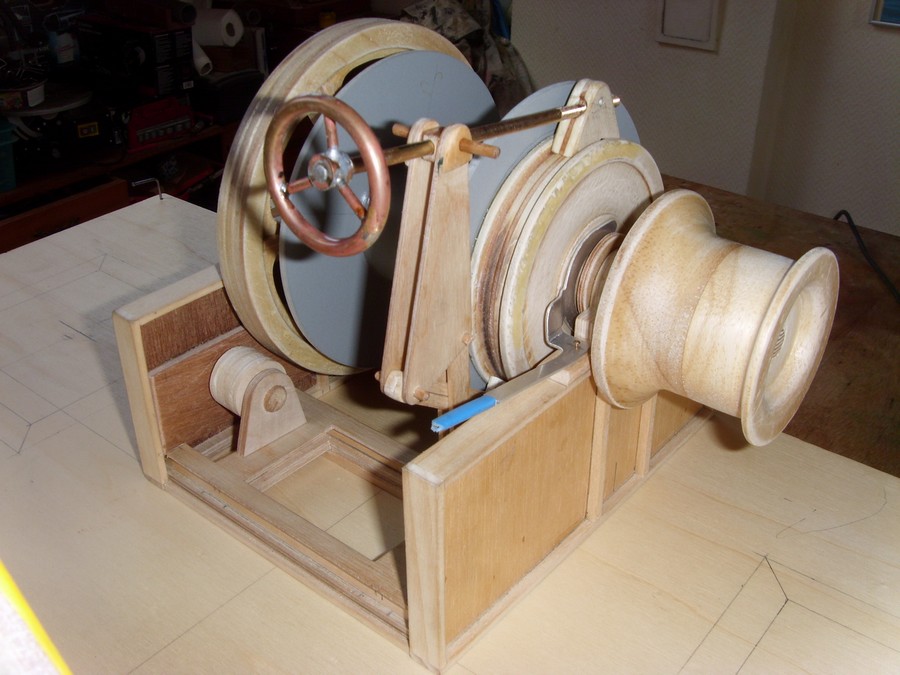

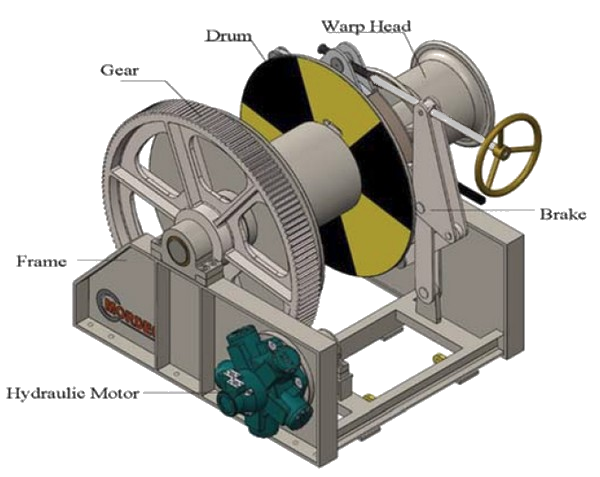

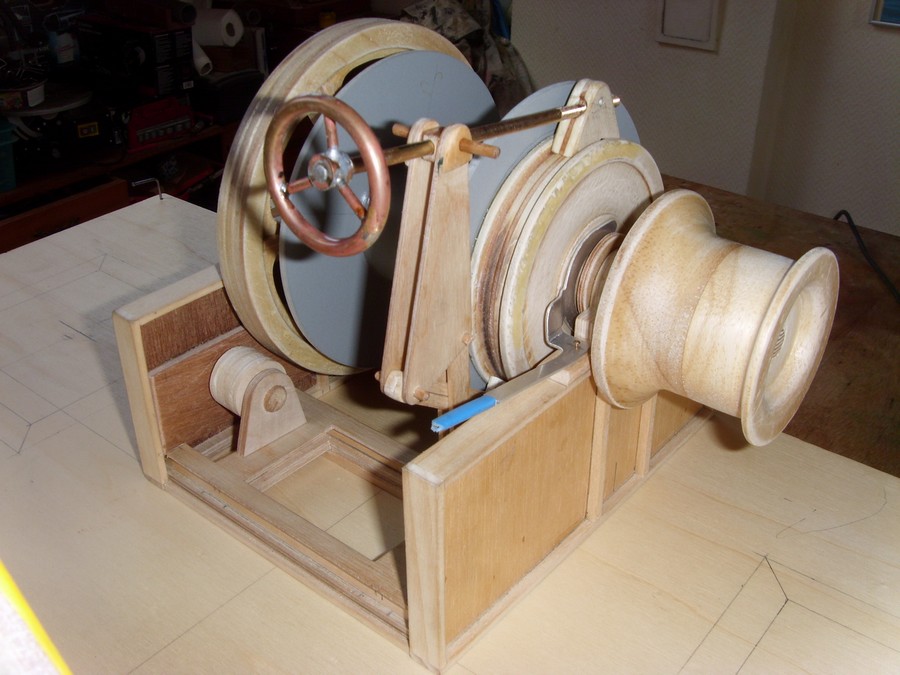

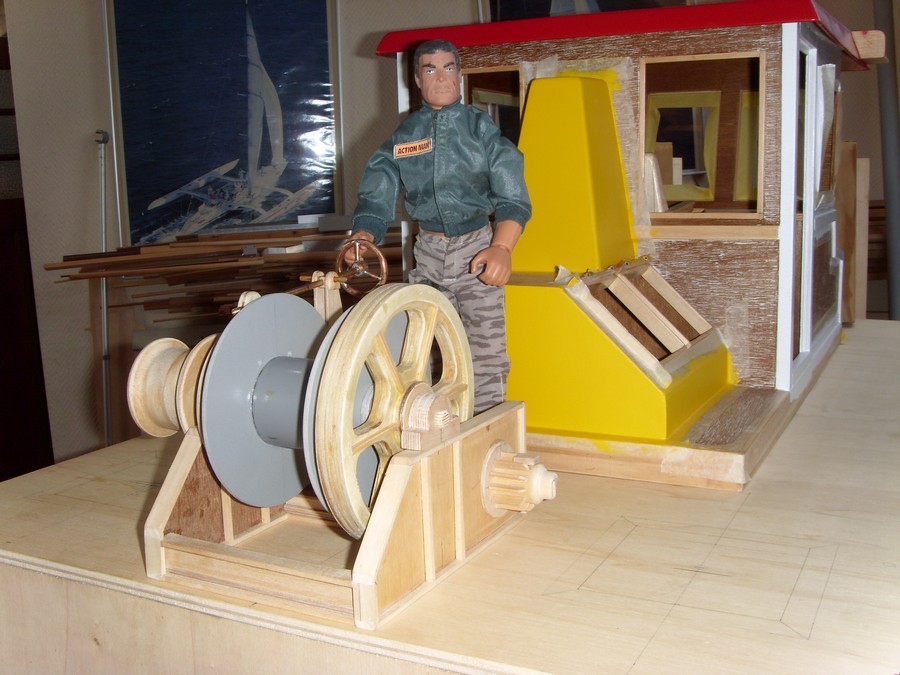

Treuil du pont arrière

Conjointement, ben oui quand on a plusieurs cerveaux qui travaillent de concert ! je m'endors avec le projet d'un treuil sur le pont arrière...

Je l'ai déjà dessiné à l'échelle !

Ben voilà... fallait bien retrouver le sommeil durant ces jours et nuits de canicule !

La solution était de se pencher sur ce superbe treuil qui me faisait vraiment de l'oeil ... pour une petite récréation bien agréable ...

Et le tour qui n'attendait que ça a bien été mis à profit ... !

Et nous y voilà...

Détail du dispositif de freinage à vis et de l'embrayage du crabot de la poupée.

Ah oui... il a de la gueule mon treuil !

Pour simuler l'engrenage d'entraînement, la roue motrice est recouverte d'une bande de courroie dentée de l.15mm-pitch M5.

16-17ème jour:

Stratification de la coque - Fibre de verre/Epoxy

Afin de rigidifier et solidifier le fond réalisé en CTP de 4mm, j'ai opté pour une stratification composite du fond.

Ce fond portera en effet une lourde batterie de voiture et les plombs de lest.

Ma stratification est réalisée en deux couches composées d'un mat de verre épais de 450Gr/m² et d'une couche de tissus de verre tramé pour la finition.

Ces fibres sont enduites de résine epoxy.

Ce travail doit être réalisé dans un local aéré et dont la température ne sera pas inférieure à 19-20°C.

18ème jour:

Placement du propulseur d'étrave - Pose du pont

Les fonds étant proprement terminés, on peut maintenant passer à la pose du propulseur d'étrave dont la construction a été présentée à la page de ce site ---> "Propulseur d'étrave".

Des rondelles intérieures assurent le bon maintien du tube contre la carène et l'étanchéité du système.

Des rondelles de bois sont également posées à l'extérieur de la carène pour y fixer les grilles anti-débris.

On peut alors fixer le pont qui aura cependant du être découpé au niveau des futures jambettes de pavois dont nous allons voir la réalisation juste ci-après...

19-20-21ème jour

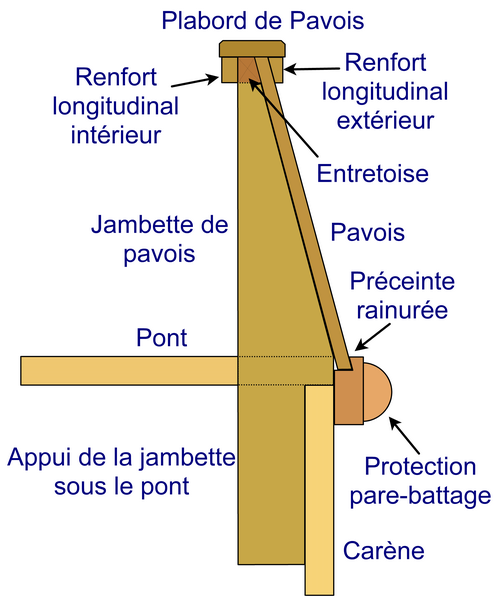

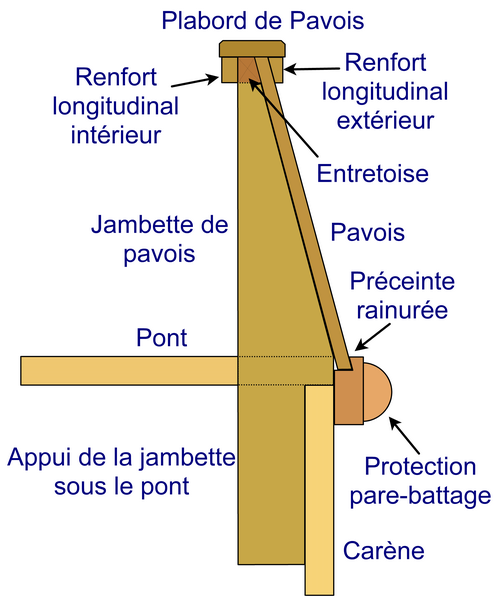

Réalisation des pavois

De manière conventionnelle, les éléments du pavois seront posés sur des jambettes de pavois qui prendront appui sous le pont pour une solidité à toute épreuve.

Comme déjà présenté à ma page "pavois des remorqueurs", j'ai opté pour la pose du pavois sur une préceinte rainurée.

C'est une technique qui assure un pavois solide et facile à poser.

Comme habituellement, chaque jambette sera reliée avec des entretoises supérieures et des lisses longitudinales de renfort (intérieur/extérieur) peaufineront la solidité du pavois.

Il restera à habiller le dessus de ces assemblages avec le plabord de pavois.

Il ne faudra surtout pas oublier de réaliser les encoches de placement des jambettes dans le pont avant de poser celui-ci sur l'ensemble de la coque qui vient d'être stratifiée.

La préceinte rainurée pourra finalement être habillée d'un demi-rondin de protection faisant office de pare-battage.

22ème jour

Finition des butoirs

Ajustage des butoirs. Epaississement et de leur base devant accueillir les tubes PVC de l'armature flottante servant à la récupération des bateaux en perdition.

Enduisage des butoirs au bouche-pores cellulosique et ponçage après séchage.

23ème jour

Pose des éléments du pavois et des butoirs

Le pavois est collé dans la préceinte rainurée à la colle blanche express comme tout l'ensemble de la réalisation.

Les butoirs sont collés à l'epoxy épaissi avec une charge de flocon de coton.

24ème jour

Réalisation des bittes d'amarrage

Divers éléments d'amarrage prennent place sur ce bateau.

Il y en a sur la plage avant pour amarrer une barge ou tout autre construction à pousser.

Il y a égalememnt celles destinées à amarrer le springer à quai.

Celles-ci nécessitent un empiècement particulier du pavois pour assurer le bon maintien des bittes et leur résistance à l'effort.

25-26ème jour

Pose des pare-battages, borne incendie

Deux étages de pare-battages équipent ce pousseur.

Ils sont constitués d'une préceinte habillée d'un demi-rondin faisant tout le tour du springer.

Pour meubler encore un peu plus le pont, j'ai opté pour deux bornes d'incendie.

Elles seront peintes en rouge vif.

27-28-29ème jour

Enduisage, ponçage

1) Des congés de pâte de bois sont réalisés à la jonction des deux quilles et de la coque.

Toutes petites imperction est également corrigée à l'aide de ette pâte.

Depuis toujours, j'utilise le "Bois pétrissable" de Polyfilla, couleur "naturel" et conditionné en pot de 500 grammes.

Il sèche rapidemenrt et devient très dur et solide permettant un ponçage de qualité.

Cette pâte peut être allongée à l'eau si nécessaire.

2) Enfin, comme habituellement, j'enduis finalement toutes mes boiseries au bouche-pores cellulosique.

Malheureusement, cet enduit devient de plus en plus difficle à trouver...

Ce produit, qui sèche très rapidement, lisse admirablement le contreplaqué et le prépare à sa mise en peinture.

En cas d'utilisation par journées chaudes, il est aisé d'allonger cet enduit au thinner cellulosique.

Il est finalement poncé à la fine paille de fer pour une préparation optimale des surfaces à peindre.

.

A suivre ...

xxème jour

Mise en peinture de la coque

La cabine fera l'objet d'un aménagement final après les premiers essais de navigation.

Placement de la motorisation

Arbres et hélices, tuyères, Becker, crapaudines, Moteurs, batterie auto 12v.

Installation de la radio-commande

Les deux moteurs de propulsion peuvent être contrôlés séparément, chacun nécessitant un manche distinct de l'émetteur.

Cela permet une manoeuvrabilité optimale du bateau.

Ainsi, par exemple, avec un moteur en marche avant et l'autre en marche arrière, le bateau tourne facilement sur lui même.

Le propulseur d'étrave permet, en combinaison des deux moteurs de propulsion indépendants, un déplacement latéral "en crabe".

Un interrupteur sur l'émetteur permet cependant de coupler les deux moteurs sur un seul manche de commande, lorsqu'on est en régime de déplacement "normal".

Le même système de couplage/découplage équipe également les deux tuyères de direction.

Baptême ...

http://extremetracking.com/open?login=rglalpmn

Pousseur Américain

Pousseur de rivière

Bateau de récupération

Manoeuvres de port

Springer XXL

Springer RC

yahoo.com

yahoo.com